Allgemein bekannte Bedingungen für eine gute Verklebung sind:

die Oberfläche des zu beklebenden Untergrundes muss fett- und staubfrei sowie trocken sein.

starkes Andrücken beim Verkleben erhöht die Haftkraft.

Aber das erklärt noch nicht, warum überhaupt ein „Verkleben“ stattfindet. Wesentlich für die Verklebung zwischen zwei verschiedenen Materialien sind die sich aufbauenden molekularen Anziehungskräfte, denn in den wenigsten Fällen kommt es zu einer chemischen Bindung. Atomare Bindungskräfte und oft in noch stärkerem Maße sind polare Anziehungskräfte maßgeblich. Ähnlich einem Magneten ziehen sich solche polaren Moleküle an und beeinflussen damit die Festigkeit der Verklebung.

Ein Maß für die Polarität der Materialien ist die Oberflächenenergie. Besonders polare Oberflächen bezeichnet man auch als hochenergetische Oberflächen. Auf hochenergetischen Untergründen hält also das Klebeband besser als auf niederenergetischen. Gemessen wird diese Benetzbarkeit in dyn/cm (mN/m).

Energetisch unterschiedliche Flächen kann man sich beispielhaft anhand des Unterschiedes zwischen einem Wassertropfen auf gewachster und ungewachster Lackoberfläche klarmachen:

Der unbehandelte Lack ist hochenergetisch, wodurch die polaren Wassermoleküle stark angezogen werden: Der Wassertropfen verläuft breit und wird zur großflächigen Lache. Anders beim gewachsten Lack: hier ist die Oberflächenenergie gering und dementsprechend die Bindungskraft zwischen Wassermolekül und Untergrund gering, der Wassertropfen bleibt klein, kugelig.

Leitfaden

1 Grundsätzliche Unterschiede bei den Klebstoffen

1.1.1 Isolationsklasse E (bis 120°C)

1.1.2 Temperaturklasse B (bis 130°C)

1.1.3 Isolierstoffklasse F (155°C)

2 Eigenschaften von Klebebändern

2.1 Reißfestigkeit/Reißkraft

2.2 Reißdehnung

2.3 Brennverhalten

2.4 Elektrolytische Korrosionswirkung

2.5 Abrollkraft

2.6 Scherfestigkeit

2.7 Durchschlagsfestigkeit

2.8 Klebkraft

2.9 Kriechwegbildung

2.10 Chemische Kompatibilität, Isolationssysteme

Aus dieser Darstellung leitet sich die Erkenntnis ab, dass Kleberformulierung abgestimmt sein müssen auf die Oberflächen, auf denen der Kleber später haften soll. Ein Kleber kann auf einer hoch-energetischen Oberfläche gut kleben, während er auf silikonisiertem Papier fast überhaupt nicht hält – aber auch umgekehrt.

Beispiele für hochenergetische (polare) Kunststoffe sind:

Polyvinylchlorid PVC (ca. 39 dyn/cm)

Polycarbonat PC (ca. 46 dyn/cm)

Polyuretane (ca. 43 dyn/cm)

Polyimide. z.B. Kapton (ca. 41 dyn/cm)

Polyester PET (approx. 41 dyn/cm)

Beispiele für niederenergetische (unpolare) Kunststoffe sind:

Polypropylen PP (ca. 29 dyn/cm)

Polytetrafluoroethylene PTFE (approx. 18 dyn/cm)

Silikone (ca. 24 dyn/cm)

Polyethylen PE (ca. 31 dyn/cm)

Natürlich spielen noch weitere Faktoren beim Verkleben eine Rolle. So zum Beispiel das Verankern des Klebstoffes an Unregelmäßigkeiten oder die Haftvermittlung durch so genannte Primer (diese vermitteln als sehr dünne Schicht zwischen Oberfläche und Klebstoff). Kleber bestehen zudem in den meisten Fällen aus Mischungen von Polymergrundstoffen, Ölen und Harzen. Diese werden je nach Anwendungsfall gemischt und angepasst.

Alle Bestandteile hier aufzuführen, die das Kleben beeinflussen, würde den Rahmen des Leitfadens sprengen.

1 Grundsätzliche Unterschiede bei den Klebstoffen

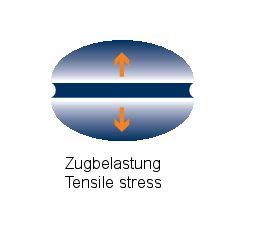

Klebstoffe verbinden Fügeteile mittels Kohäsion (innerer Verbund des Klebstoffes) und Adhäsion (Flächenhaftung). Dabei überwiegt bei manchen Klebstoffen der Anteil der Kohäsion und umgekehrt. Zur Verdeutlichung der unterschiedlichen Einflüsse auf die Verklebung sollen folgende zwei Bilder dienen:

Adhäsion, hohe momentane Zugbelastbarkeit, gute Fließeigenschaften, aber geringe Scherfestigkeit (geringe Innere Festigkeit des Klebers kann Scherbelastung nicht standhalten)

Kohäsion, große Scherfestigkeit, kein Kriechen oder Aufreißen des Klebstoffes, aber ggf. geringe Haftung auf unebenen Oberflächen (schlechte Fließeigenschaften, schlechte Benetzung)

Besonders ungünstige Belastungen für Verklebungen sind Spalt- und Schälbelastungen. Dabei wird nicht die gesamte Fläche belastet, sondern nur eine Linie. Dadurch kann es an dieser Stelle zum Aufreißen des Klebstofffilms (Kohesionsbruch innerhalb des Klebers oder Adhesionsbruch zwischen Grenzflächen Kleber-Substrat) kommen.

Ein weiterer Unterschied zwischen Klebern mit hohem Adhäsionsanteil (Kautschukkleber) oder hohem Kohäsionsanteil („trockene“, scherfeste Acrylatkleber) ist ihre Fähigkeit, in die Rauhigkeit der zu verklebenden Oberfläche einzudringen.

Wärmehärtende Klebstoffe auf Klebebändern haben zumeist den Vorteil guter Fließeigenschaften vor der Aushärtung und hervorragender Scherfestigkeit nach der Erwärmung. Sie behalten zusätzlich meist einen elastischen Zustand, d.h. sie verspröden oder verhärten nicht (Ausnahmen sind z.B. Epoxydharze).

1.1 Klassifizierung der Isolationsstoffe nach Wärmeklassen (IEC 60085)

Bauteile und Geräte, bei denen Isolationsfolien und Klebebändern in der Herstellung eingesetzt werden, unterliegen häufig unterschiedlichsten Umweltbedingungen. Dazu gehört auch eine hohe Umgebungstemperatur bzw. eine zusätzliche Eigenerwärmung. Daher werden Isolationsklebebänder in so genannte Wärmeklassen eingeteilt.

Diese Wärmeklassen geben im Prinzip an, welche z.B. in IEC 60454 spezifizierten Mindesteigenschaften (Spannungsfestigkeit und/oder Zugfestigkeit oder Gewichtsverlust) ein Isolationsklebeband nach 20.000 Betriebsstunden noch haben muss. Der Entwickler kann durch diese Klassifizierung ohne eigene, langwierige Versuche Materialen für eine spezielle Anwendung auszuwählen.

Ausgehend von dieser Klassifizierung der Folien kann man allgemein auch die Klebstoffe den Wärmeklassen zuordnen:

1.1.1 Isolationsklasse E (bis 120°C)

Häufig werden in dieser Klasse Kautschukkleber eingesetzt. Dieser Kleber besteht aus natürlichen oder synthetischen Kautschukmassen, die durch Zugabe von Harzen und Füllstoffen eine klebstarke, tränkmittelfeste und bedingt auch scherfeste Verklebung ergeben. Der Klebstoff ist günstig und hat eine besonders hohe Anfangshaftung (Tack).

Allerdings altern diese Klebstoffe und haben einen nur geringen Zusammenhalt der Klebstoffmasse (Kohäsion).

1.1.2 Temperaturklasse B (bis 130°C)

In dieser Klasse werden sehr häufig Polyesterfolien eingesetzt, die eine Kurzzeitbelastung von 175°C aushalten. Das am häufigsten eingesetzte Klebersystem für diese Temerpaturklasse sind die Acrylatkleber.

Sie sind chemisch sehr beständig. Dank ihrer UV- und Alterungsbeständigkeit sind Acrylatkleber auch im Außenbereich einsetzbar. Durch Zugabe von Harzen und Vernetzern sind vielfältige Klebereinstellungen möglich.

Außerdem gibt es heute lösungsmittelfreie, wasserbasierte Acrylatkleber, so dass eine umweltfreundliche Fertigung möglich ist. Allerdings werden Dispersionskleber in Elektrotechnischen Anwendungen wegen ihrer elektrolytischen Korrosionswirkung nur bedingt eingesetzt.

Für die Wärmeklasse B gibt es auch zahlreiche synthetische Kautschukkleber, die eingesetzt werden können. Allerdings sind sie inzwischen weitgehend von Acrylat-Klebstoffen verdrängt.

1.1.3 Isolierstoffklasse F (155°C)

Beide Typen, wärmehärtende Acrylatkleber und wärmehärtende Kautschukkleber werden in diesem Bereich eingesetzt. Durch die erhöhte Temperaturbelastung wird aber nahezu immer ein Acrylatkleber verwendet, da diese Klebstoffklasse auch bei erhöhten Temperaturen erheblich alterungsbeständiger ist. Auch ist die Scherbelastbarbarkeit höher.

1.1.4 Isolierstoffklasse H (180°C) und C (205°C)

Für die Klasse H können noch wärmehärtende Acrylatkleber eingesetzt werden. Bei höheren Temperaturen finden nur noch Polysiloxankleber Einsatz.

Diese Polysiloxankleber sind extrem temperatur- und alterungsbeständig. Auch haften sie auf Oberflächen, die anti-adhäsiv sind. Daher eignen sie sich für die Verklebung von silikonisierten oder gewachsten Materialien. Aufgrund der hohen inneren Festigkeit (Kohäsion) lassen sie sich auch nach Temperaturbelastung rückstandsfrei wieder entfernen und bleiben auch bei hohen Temperaturen lange Zeit dauerelastisch (kein Verspröden).

2 Eigenschaften von Klebebändern

Aus der Verbindung von Elektro-Isolierfolie und technischem Kleber entstehen Klebebänder, an die bestimmte Erwartungen geknüpft werden. Einige der Eigenschaften von Folie und Kleber sind bereits genannt worden.

Es sind jedoch weitere Informationen, vor allem über mechanische Eigenschaften, von Interesse:

2.1 Reißfestigkeit/Reißkraft

Besonders Bänder, die zum Bündeln und Ummanteln verwendet werden, benötigen eine hohe Reißfestigkeit. Angegeben wird diese Reißfestigkeit meist in N/10mm (Zugkraft). Glasgewebe kann einige 100N erreichen. Die Reißkraft gemäß IEC 60454-2 gibt an, wann das Band tatsächlich reißt.

2.2 Reißdehnung

Sie gibt an, bei wie viel Prozent Dehnung ein Klebeband reißt. Für Polyester mit 25µ Dicke liegt diese bei etwa 80-120%.

2.3 Brennverhalten

Gibt an, wie lange ein Teststreifen des Klebebandes nach einem standardisierten Verfahren weiterbrennt. Ziel ist natürlich eine möglichst kurze Weiterbrennzeit. Dies wird am besten von Kapton® oder Nomex® erreicht.

Ein Prüfverfahren ist z.B. in der IEC 60454 oder in dem amerikanischen Standard UL510 beschrieben. Die Definitionen beschreiben Produkte, die flammhemmenden oder entzündlich sind.

2.4 Elektrolytische Korrosionswirkung

Nicht unterschätzt werden darf die korrosive Wirkung von bestimmten Klebebändern im Langzeiteinsatz. Gemessen wird diese Wirkung auf einer gereinigten und gebeizten Messingoberfläche.

Der beste Wert für die korrosive Wirkung entsprechend der IEC 60454 ist A 1. Werte besser als AN 1,4 gelten als nicht korrosiv.

2.5 Abrollkraft

Besonders bei dem automatisierten Abkleben von Spulen oder Wickeln ist die zum Abrollen notwendige Kraft interessant (es ist also die Kraft gemeint, mit der das Band an seinem Rücken haftet). Ist diese Kraft zu hoch, dehnt sich das Band leicht und kann später zurückkriechen. Das kann zu Löchern in der Isolation führen oder dem so genannten „Flagging“ (das Ende der Verklebung löst sich von der Spule und bildet eine „Flagge“).

2.6 Scherfestigkeit

Die Scherfestigkeit wird getestet, indem man eine definierte Klebefläche (z.B. 625mm²) mit einem senkrecht darunter angebrachten Gewicht (z.B. 1kg) belastet und abwartet, ob und nach welcher Zeit das Band abschert. Es wird hierbei der innere Zusammenhalt des Klebers geprüft (Kohäsion). Da die meisten Elektroisolierklebebänder bei erhöhten Temperaturen eingesetzt werden, kann der Test auch in einem Heizschrank durchgeführt werden. Einige Klebebänder der CMC Klebetechnik widerstehen dem Abscheren selbst bei 220°C.

2.7 Durchschlagsfestigkeit

Besonders interessant für den Einsatz einer Isolierfolie ist natürlich, zu wissen, bis zu welcher Spannung man diese einsetzen kann. Die Durchschlagsfestigkeit gibt an, bei welcher Spannung tatsächlich ein Durchschlag erfolgt. Die Messung erfolgt meistens durch eine Spannungsrampe von 500V/sek bis zum Erreichen eines vorher festgelegten Stromflusses, der dann als „Versagen der Isolation“ definiert wird.

2.8 Klebkraft

Diese Angabe im Datenblatt ist für viele Anwender eine der wichtigsten. Denn hier wird ausgesagt, welche Qualität, bezogen auf den Zweck, das Klebeband hat. Oft wird eine möglichst hohe Klebkraft gefordert, die aber in vielen Fälle gar nicht unbedingt notwendig ist.

Gemessen wird die Klebkraft, indem ein 10 mm (25 mm) breiter Klebstreifen auf eine gereinigte Edelstahlplatte aufgeklebt wird (2x Andrücken mit einer 2kg schweren Gummirolle). Das Klebeband wird dann um 180° umgeschlagen. Bei 300mm/min wird danach die Kraft zum Abziehen gemessen.

Wichtig bei der Interpretation der Datenblattangaben ist auch, wann diese Abzugskraft gemessen wird. Bei nahezu allen Klebstoffen erhöht sich über die Zeit (ca. 24 Std) die Klebkraft maßgeblich, durchaus auf den doppelten Welt, den man beim sofortigen Abziehen erhält.

Über diese Angaben hinaus kann es im Einzelfall noch weitere Kenndaten geben, die benötigt werden. Die besten Ergebnisse in der Praxis werden erzielt, wenn Experten des Anwenders und der CMC Klebetechnik rechtzeitig zusammenarbeiten.

2.9 Kriechwegbildung

Wird eine Isolationsfolie permanent bei Spannungen oberhalb von ca. 600V betrieben, kann es durch die Coronaentladung (Entladung in die Luft hinein) zu einer Schädigung der Isolation kommen. Diese Schädigung ist bei steigender Spannung stark ansteigend. Dabei entstehen durch den Abbau des Materials kohlenstoffhaltige Ablagerungen, die zu einem leitfähigen Belag führen. Dieser führt zum Verlust der Isolationswirkung.

Um diesen Abbau der Isolationseigenschaften schnell bestimmen zu können, wird gemäß IEC 60587 zwischen zwei, mit steigender Spannung belegten Platinelektroden eine leitfähige Flüssigkeit getröpfelt. Ergebnis des Testverfahrens ist ein bestimmter Wert der Beständigkeit gegenüber der Kriechwegbildung.

Da es noch weitere Normen zur Bestimmung gibt, unterscheiden sich die Angaben: Ein guter Wert für ein Isolationsmaterial ist beispielsweise (einheitenlos) „1“ bzw. Isolierstoffklasse I oder die Angabe der bestandenen Prüfspannung 450-599V. Polyesterfolien verfügt über diesen guten Wert, während ungefüllte Kapton® HN Folien den relativ niedrigen Wert von 4 (IIIB, 100-174V) hat. Eine gute Maßnahme gegen diese Wegbildung ist das Verhindern der Coronaentladung. Das erreicht man am leichtesten entweder durch ausreichenden Abstand (Feldstärke) oder durch Tränken und Vergießen, da dann die Entladungsstrecken durch der Luft vermieden werden.

Darüber hinaus beeinflusst natürlich auch Verschmutzung und Luftfeuchtigkeit die Bildung von Kriechwegen maßgeblich.

2.10 Chemische Kompatibilität, Isolationssysteme

Isolations-Klebebänder werden stets in Verbindung mit vielen anderen Produkten wie Lackdraht, Tränkharze und andere Isolationsmaterialien eingesetzt. Daher ist es notwendig, dass diese einzelnen Produkte sich nicht gegenseitig negativ beeinflussen. Die übliche, prinzipielle Vorgehensweise ist, ein Isolationssystem zu definieren.

Isolationssysteme (z.B. DIN EN 61857) sind die Zusammenfassungen verschiedenster Isolationsstoffe, die in einem Gerät (z.B. Elektromotor) eingesetzt werden. Im Prinzip wird dabei die chemische Kompatibilität der einzelnen Komponenten unter erhöhten Temperaturen geprüft. Nach einer vorgegebenen Zeit muss die Isolationsfähigkeit des Isolationslacks auf den Kupferdrähten noch bestimmten Mindestanforderungen standhalten. Solche geprüften Systeme erhöhen die Sicherheit einer Entwicklung nochmals, da nicht mit chemischen Reaktionen zu rechnen sind, die das Isolationssytem schädigen.

Sprechen Sie mit uns, wenn Sie planen, ein Klebeband einzusetzen. Unsere Spezialisten können Sie am besten bei Ihrem Vorhaben unterstützen, wenn sie frühzeitig eingebunden werden.

Grundlagen des Klebens und Klebstoff-Eigenschaften