Wasserstofftechnik

Klebefolie für PEM-Brennstoffzellen und PEM-Elektrolysezellen

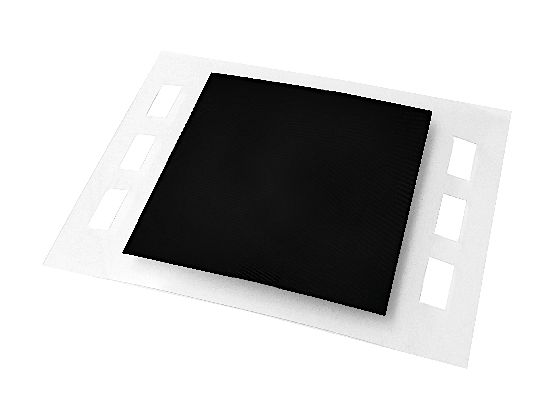

CMC Klebetechnik liefert die Klebelösung, um bei Brennstoffzellen maximale Betriebssicherheit bei minimaler Bauhöhe zu gewährleisten. Neben der CCM (Catalyst Coated Membrane) sind die Gasdiffusionslayern (GDL) und die Sub-Gasket-Folie die Bestandteile der Membran-Elektrodeneinheit (MEA) - dem zentralen Element einer PEM-Brennstoffzelle und einer PEM-Elektrolysezelle .

Die Subgasket-Folien von CMC Klebetechnik aus PEN-Folien (bei Bedarf auch PEEK oder PPS) sind auf Langlebigkeit, gute Verarbeitbarkeit auf automatisierten Fertigungsanlagen und Neutralität im Umfeld der CCM ausgelegt.

Aufgaben der Sub-Gasket-Folie:

- die Stützfolie hält die MEA gespannt

- sie trennt zuverlässig die Medien (H2, O2) voneinander

- sie dichtet das System gegen Leckagen ab

- die Rahmenfolie erleichtert die automatisierte Montage (Picture-Frame Catalyst Coated Membrane; Membrane Electrode Assembly).

- Bei Verwendung dünner Folie sind höchste Packungsdichten (reduzierte Gerätegröße) möglich

- Die Verklebung mit dem Rand der CCM trägt nahezu nicht auf und kann sehr klein gewählt werden (kleinst mögliche Überlappung) Keine „Vergiftung“ der MEA durch Kleber oder Folie

- Elektrische Isolation der Bipolarplatten (hohe Spannungsfestigkeit)

- Verformungszähe Folien für geringes Setzungsverhalten

-

Die Rahmenfolie entlastet die CCM von mechanischen Belastungen im Randbereich (die dünne Ionenaustauschmembrane neigt im Randbereich zur Perforation)

CMC Klebetechnik bietet als Standard für die EME/MEA Montage in PEM-Zellen eine PEN - Folie mit einem hitzeaktivierbaren Klebstoff an (CMC 61325). Folie und Kleber sind hydrolysestabil und daher dauerhaft in Brennstoffzellen einsetzbar. Der verwendete Kleber erlaubt eine sehr schmale Laminierfläche der Haltefolie auf der eigentlichen Funktionsmembrane.

Der Kleber ist bei Raumtemperatur nicht klebend. Dadurch ist die Verarbeitung bei den weiteren Verarbeitungsschritten (z.B. Pick-and-Place) erleichtert. Selbst eine nachträgliche Lagekorrektur ist möglich.

Für Hersteller, die im Automatisierungsverfahren auf den Heizprozess verzichten wollen, gibt es auch eine haftklebrige Version (CMC 61145). Bei diesem Produkt wird die Subgasket-Folie und die CCM lediglich durch Laminierung unter Druck miteinander verbunden.

Da CMC Klebetechnik die Produkte selbst beschichtet, sind Modifikationen wie unterschiedliche Folien-Materialien, andere Klebstoffe oder Dickenänderungen jederzeit möglich. Bitte nehmen Sie hierzu Kontakt mit uns auf.

Klebebänder für die MEA-Produktion

Produktionshilfe für MEA-Konstruktionen in Brennstoffzellen

Wasserstofftechnologie für eine dekarbonisierte Zukunft

Hochtemperatur-PEM-Zellen

Wärmemanagement an Brennstoffzellen-Stacks

Brennstoffzellen für Hybridantriebe

Siegelfolien für Subgasket-Montage in FC- und RFB-Stacks

Weitere Informationen zu PEN-Folien/ PEN-Klebeband

Weitere Informationen zu Kapton Folien/ Kapton Klebeband

Alternative „Selbstklebebeschichtung“ für kurze Taktzeiten

Um jedoch besonders hohe Taktzahlen zu erreichen, kann der Erhitzungsschritt zum Aufschmelzen des Klebers störend sein. Daher bietet CMC Klebetechnik auch eine bei Raumtemperatur klebende Variante an (CMC 61145). Die mit der Katalysatorschicht beschichtete Folie kann in diesem Fall durch simples „Platzieren“ mit der Subgasket-Folie verbunden werden. Es ist keine Erwärmung notwendig, insbesondere keine, die an die Belastungsgrenzen der CCM gehen könnten.

Untersuchungen haben gezeigt, dass der von der CMC Klebetechnik verwendete Acrylatklebstoff sogar unter den zelltypischen Belastungen (Temperatur und Hydrolyse) in seiner Klebkraft noch etwas ansteigt.

Wegen der erheblichen Druckbelastung innerhalb von Brennstoffzellen-Stacks kann es, abhängig von den verwendeten Geometrien der Dichtungen und Bipolarplatten zu mechanischer Deformation der Subgasket-Folie kommen. Daher besteht jederzeit die Möglichkeit, auch dickere Folien (50µm, 75µm – je nach Verfügbarkeit) einzusetzen. Kapton®-Folien sind insbesondere durch ihre hohe Steifigkeit auch bei erhöhten Temperaturen eine mögliche Alternative.

Kundenspezifische Änderungen - im simpelsten Fall Modifikationen der Materialstärken - sind bei einer gemeinsamen Entwicklung genauso möglich wie an spezielle Anforderungen angepasste Klebersysteme (z.B. Haftung auf abweisenden Oberflächen, SPEEK, Nafion® von Qnity (ehem. DuPont), Celtec® von Advent Technologies, fumapem® von Fumatech) für alkalische Brennstoffzellen (AFC) oder Phosphorsäure-Brennstoffzellen (PAFC) und andere Sonderformen).

Neben Klebefolien für die Herstellung der Rahmenfolie (sub-gasket) besteht auch die Möglichkeit, Befeuchtungsvliese abdichtend zu verkleben. Diese Vliese verbessern die Lebensdauer und Effizienz größerer Brennstoffzellen, indem sie aktiv den Feuchtigkeitsgehalt der PEM-Membrane beeinflussen. Die Luftbefeuchtung ist ein wichtiger Bestandteil vieler PEM-Brennstoffzellen für eine optimale Membranbefeuchtung. Dauerhafte und zuverlässige Abdichtung und Verklebung sind typische Aufgaben für Acrylat-Klebebänder.

Produkte für den Einsatz in Brennstoffzellen

| CMC-Type | Eigenschaften |

|

| CMC 61325 Laminat: PEN-Folie mit Heißsiegelkleber Kleber: Heißsiegelkleber auf Polyesterharzbasis Folienstärke: 0,025 mm Gesamtstärke: 0,040 mm |

CMC 61325 ist eine Laminierfolie auf Basis einer 25 μm PEN-Trägerfolie, die einseitig mit einem Heißsiegelkleber auf Polyesterharzbasis ausgerüstet ist. Das Produkt wird inkl. PE-Schutzab-deckung ausgeliefert |

|

| CMC 61145 PEN-Klebeband Kleber: Acrylat Folienstärke: 0,025 mm Gesamtstärke: 0,040 mm |

CMC 61145 ist eine Laminierfolie auf Basis einer Hydrolyse-beständigen PEN-Trägerfolie. Der bei Raumtemperatur klebende Acrylatkleber ist hochmolekular, temperatur- und hydrolysebeständig. CMC 61145 wird mit Schutzabdeckung ausgeliefert. |

|

|

Kapton® FN

|

Für z.B. Methanoldirekt-Brennstoffzellen (DMFC, HT-PEM) mit Betriebstemperaturen deutlich über 100°C bietet sich die Verwendung von Kapton® FN an. |

|

CMC 15141 / CMC 15142 Folienstärke: 0,025 mm / 0,050 mm | Druckbeständige PPSU (Polyphenylensulfon)-Folie. Die nahezu unbegrenzte Hydrolysestabilität der PPSU-Folie trägt zusätzlich zur Langlebigkeit und Zuverlässigkeit der damit gefertigten Komponenten bei – vorzugsweise bei Elektrolyseuren. Der verwendete Acrylatklebstoff ist hochmolekular, temperatur- und hydrolysebeständig. |

Hochtemperatur-PEM-Zellen

Für z.B. Methanoldirekt-Brennstoffzellen (DMFC, HT-PEM) mit Betriebstemperaturen deutlich über 100°C bietet sich die Verwendung von Kapton® FN an. Diese spezielle Variante von Kapton® verfügt über eine sehr gute Hydrolysestabilität und weist nahezu keinen Schrumpf auf. Daher sind Rahmenfolien aus Kapton® FN auch bei Temperaturen, bei denen PEN-Folien üblicherweise ca. 0,2-0,8 % Schrumpf zeigen, spannungsfrei. Spezielle, dauerelastische Kleberbeschichtungen (PSA) wirken als Montagehilfe und vor allem als Dichtelement (z.B. Methanol-Reformer).

Außerdem zeigt Kapton® FN einen geringeren Wärmeausdehnungskoeffizienten von nur 20 ppm/K gegenüber Polymerfolien aus PEEK (45 ppm/K) und PPS (51 ppm/K). Damit liegt Kapton® FN deutlich näher an dem von Stahl (11,7 ppm/K) und vermeidet so Spannungen innerhalb des Stacks.

Eine noch weiter verbesserte Version der Kapton® Folie ist Kapton® 200FWR919. Diese hydrolysebeständige Kaptonfolie ist ebenfalls beidseitig mit einer Fluorpolymerschicht beschichtet, so dass eine sehr gute chemische, thermische und elektrische Beständigkeit erreicht wird. Kapton® FWR hat eine nochmals verbesserte Hydrolysestabilität und ist druckbeständiger.

Ebenfalls sehr gut einsetzbar ist Oasis® 200TRT515, eine Weiterentwicklung u.a. für die Flugzeugindustrie mit hervorragender Hydrolysestabilität und chemischer Beständigkeit und Neutralität.

Darüber hinaus können auch PVF, PVDF und PPS Folien eingesetzt werden, die jeweils spezifische Vorteile haben (geringe Wasseraufnahme, geringe Permeationsraten für Wasserstoff, hohe Hydrolysebeständigkeit).

Brennstoffzellen für den diskontinuierlichen Betrieb wie Notstrom-Aggregate für Messstationen, Funkanlagen, Einrichtungen der IT, dezentrale Stromversorgung von elektrischen Verbrauchern oder Ladebetrieb für elektrische Batterien profitieren von dem wesentlich einfacheren Handling der "Brennstoffe" für „Methanol“ Hochtemperatur-Brennstoffzellen (Stichwort CO- und Schwefelvergiftung).

PEM-Elektrolyseure (electolyzer) für Power-to-Liquid (P2L) und Power-to-Chemicals (P2C) oder Power-to-Gas (P2G) können ebenfalls mit dieser Folien ausgerüstet werden. Durch das im Prinzip umgekehrte Verfahren der Brennstoffzelle können bei Verwendung von regenerativer Energie erhebliche Emissionen von CO2 vermieden werden.

Auch für die Anwendungen als MEA für Elektrolyseure gilt, dass die Chemie und der mechanische Aufbau der Klebefolie für die Funktionsmembrane an die Anforderungen des Kunden angepasst werden können.

Wärmemanagement an Brennstoffzellen-Stacks

Wie bei jedem Umwandlungsprozess entsteht auch bei der „kalten Verbrennung“ in der Brennstoffzelle Abwärme. Diese muss abgeführt werden, um eine Überhitzung zu vermeiden. Eine der Wärmemanagement-Techniken ist, die Brennstoffzelle an den Kühlmittelkreislauf eines Hybridfahrzeuges anzuschließen. Alternativ kann auch ein separater Kühlmittelkreislauf mit Wärmetauscher und Lüfter genutzt werden.

Die thermische Verbindung von Elementen des Wärmepfades erfordert in vielen Fällen eine vermittelnde Schicht. Maßtoleranzen, Verwölbungen und Differenz bei der Wärmeausdehnung können zu Luftspalten führen, die den Wärmetransport erheblich behindern.

Mit wärmeleitenden Silikonfolien von CMC Klebetechnik können Wärmetauscher, Luftkühler, Kondensatoren, Kühlbleche oder Heizelemente zur Vorwärmung tiefkalter NT-PEM Stacks thermisch angebunden werden. Die flexiblen, elastischen Folien sind hoch wärmeleitend und gleichen Fertigungstoleranzen und andere Unebenheiten aus. Durch die 100% Benetzung der Oberflächen steht dem Wärmestrom die maximal mögliche Querschnittsfläche zur Verfügung. Die Produkte sind bis zu 200°C Dauertemperatur einsetzbar.

Siegelfolien für Subgasket-Montage in Brennstoffzellen, Elektrolyseuren und RFB-Stacks

Brennstoffzellen, Elektrolysen, Redox-Flow Batterien und auch z.B. Lithium-Ionenbatterien haben eines gemeinsam: Sie verwenden eine innere Trennschicht als Ionenaustauscher. Diese Trennschicht wird auch als Separator oder Membrane bezeichnet.

Angepasst an die jeweilige Technologie verwenden Hersteller ganz unterschiedliche Materialien für diese Trennschicht, deren hauptsächliche Aufgabe die Separierung der beiden Elektrolyte ist, die Elektronen abgeben oder aufnehmen. Neben der Chemikalienbeständigkeit ist daher die Ionenleitfähigkeit ein wichtiges Kriterium. Hinzu kommen Aufgaben, die z.B. eher der Sicherheit dienen: Hoch temperaturbeständige Separatoren in Lithium-Ionenbatterien verhindern auch bei fehlerhaftem Betrieb einen Metallbrand. In den Stacks von Brennstoffzellen und Elektrolyseuren dient die PEN-Klebefolie in Form des Subgasket-Rahmens nicht nur als Montagehilfe, sondern sie ermöglicht die kostengünstige Fertigung im Rolle-zu-Rolle Verfahren (oder sofort Rolle-zu-Stanzteil). Im Stack der Redox-Flow Batterie trägt sie maßgeblich dazu bei, dass die beiden Elektrolyte sicher getrennt bleiben. Sie dichtet die beiden Halbzellen chemisch ab und verhindert so einen Cross-Over der Medien. Wo aus technischer Sicht notwendig können auch Folien aus PPS, PEEK oder anderen Hochleistungsfolien eingesetzt werden. Der Beschichtungstechnologie der CMC Klebetechnik sind in der Hinsicht nur wenige Grenzen gesetzt.

Für Brennstoffzellen und Redox-Flow Batterien bietet CMC Produkte an, die eine Kombination mit der eigentlichen Ionenaustauschermembrane ermöglichen. Je nach Betriebstemperatur (NT-PEMFC, HT-FC), prozesstypische Medien (z.B. vanadiumbasierend. Methanol, Wasser) oder Montageart (Kleben, Heißsiegeln) können unterschiedliche Folien angeboten werden. Selbst schwierig zu verklebende Membranfolien wie Nafion® von Qnity (ehem. DuPont) können so in einen Rahmen gespannt werden, der einerseits als Dichtung fungiert, eine elektrische Trennung bewirkt und zudem die Möglichkeit der mechanischen Fixierung des aktiven Bereichs ermöglicht (Subgasket-Frame).

Abdichtung der MEA mittels Verklebung

Der Subframe um die eigentliche Funktionsmembrane (CCM) herum erfüllt mehrere Funktionen. Eine der wichtigsten ist zu verhindern, dass es zu einem Medienübergang zwischen der Sauerstoff- und Wasserstoffseite kommt. Der Subframe funktioniert also auch im Sinne einer Dichtung.

Als „atmendes“ System ist ein Brennstoffzellen- oder Elektrolysestack einer steten Dehnung und Schrumpfung ausgesetzt. Diesem „Atmen“ setzt man eine erhebliche Federkraft entgegen. Neben einer guten elektrischen Kontaktgabe hat dieser Druck vor allem ein Ziel: die Dichtheit des Systems zu sichern.

Die Kleber der CMC Klebetechnik sind physikalisch haftende Systeme, die im Gegensatz zu duroplastisch ausreagierenden Klebesystemen dauerelastisch bleiben. Die damit langfristig aufrechterhaltene Anpassung an z.B. thermisch verursachte Mikrobewegungen hat den Nachteil, dass der Kleber unter Druck mobil bleibt. Insofern ähneln Klebstoffe der CMC Klebetechnik dem Verhalten von PTFE, dass unter Druck zur Seite wegfließt (Kaltfluß).

Was wie ein Nachteil klingt, ist jedoch keiner. Die geringe Kleberstärke fördert ein sehr schnelles „sich Setzen“ des Stacks nach der Montage. Die Längenänderung durch das Verdrängen des Klebers ist minimal.

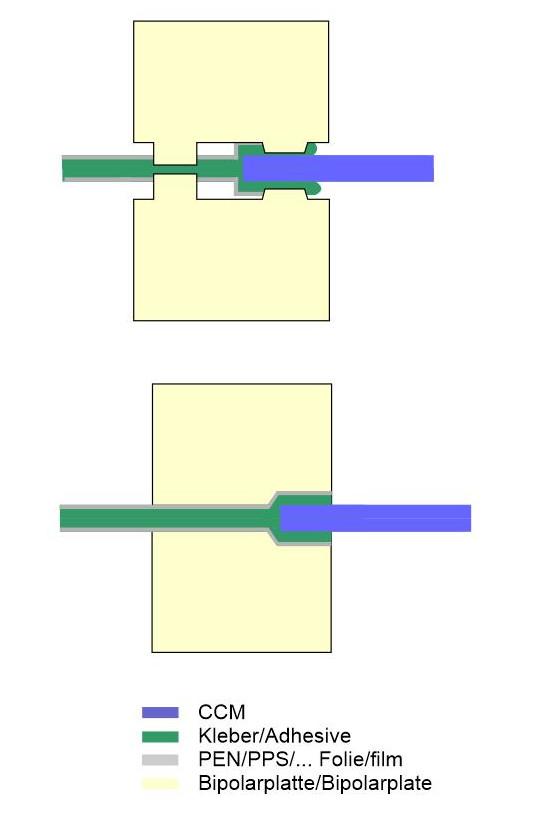

Konstruktiv kann man das Verhalten des Klebstoffes sogar für die Dichtungszwecke ausnutzen. Durch eine im Verpressungsbereich eingearbeitete Erhebung wird der Kleber bewusst verdrängt. Die druckfeste Trägerfolie (PPS, PEN, PET,….) bildet dann den Anschlag für die Abdichtung.

Da sich CMC-Klebstoffbeschichtungen wie zähe Flüssigkeiten verhalten, kann auch durch eine besonders „große“ Auflagefläche ein Setzen des Stacks vermieden werden. Flüssigkeiten lassen sich nicht komprimieren und Klebstoff, der nicht zur Seite ausweichen kann, wird sich auch nicht komprimieren lassen.

Beide Dichtungsprinzipien sind in der Skizze dargestellt: