Spätestens seit dem Desaster von Samsung mit dem Galaxy Note 7 weiß auch der Laie, dass Lithiumionen-Batterien „brandgefährlich“ sein können. Doch nicht nur die Batterien selbst können eine Gefahr darstellen. In modernen Elektrofahrzeugen werden elektrische Hochvoltsysteme eingesetzt, die in der Vergangenheit kaum eine Rolle in der Elektrotechnik spielten. Sie bergen Gefahren, die bislang nicht so sehr untersucht wurden und bewusst waren.

Die CMC Klebetechnik fokussiert auf diese Risiken und stellt moderne, leistungsfähige Isolationsfolien zur Verfügung.

Zwischen Industriemotoren im Megawattbereich, die mit > 15.000 V betrieben werden und Drehstrommotoren mit 400 V klafft eine Lücke, in der nur wenige Anwendungen liegen. Eines der wenigen typisches Beispiele sind große Solaranlagen mit Feldspannungen um die 1000 V DC oder Windkraftanlagen 690V AC (indirekte Netzanbindung). In beiden Fällen muss die generierte Spannung elektronisch an die Netzfrequenz angepasst werden.

Ebenfalls in die oben beschriebene Lücke fallen die Batteriespannungen moderner Elektrofahrzeuge. Während bei leichteren PKW`s die Spannung bei ca. 300….400 VDC liegt, werden für leistungsstarke Sportwagen oder Traktionsantriebe von Bussen, LKW`s oder Bergwerk-Fahrzeugen Spannungen derzeit bis 1050 VDC eingesetzt.

Betrachtet man den Powertrain (Antriebsstrang) eines Elektromobils, so baut sich der Hochspannungkreis grob wie folgt auf:

- HV-Batterie mit BMS, Wärmemanagement und Abschaltung

- Inverter, der auch gleichzeitig OBC sein kann. Er wandelt die Energie aus der Batterie um in den variablen Strom, der für den Elektro-Antriebsmotor benötigt wird.

- HV-Nebenaggregate wie Kompressor oder Heizer

- Der eigentliche Elektro-Antriebsmotor

Im Prinzip ist diese Anordnung bereits seit über zwei Jahrzehnten gut bekannt. Seit dieser Zeit werden Frequenzumrichter (Drive Controller) dazu verwendet, frei variable Motordrehzahlen zu erzeugen. In vielen Bereichen hat sich die Pulsweitenmodulation (PWM) zur Ansteuerung von Elektromotoren durchgesetzt, weil nur mit Frequenzumrichtern die Effizienzforderungen der EU-Richtlinien eingehalten werden können.

Gründe für das Versagen von (polymeren) Isolationsmaterialien

Eine zuverlässige elektrische Trennung schützt den Bediener vor einem elektrischen Schlag, verhindert Sachschäden z.B. durch Feuer und stellt den langfristig störungsfreien Betrieb einer elektrischen Einrichtung sicher. Insofern kommt einer Isolation eine erhebliche Bedeutung für den Erfolg eines Produktes zu.

Doch Kunststoffisolationen unterliegen einer Alterung. Die Datenblattwerte gelten nur für neuwertige Produkte unter normgerechten Bedingungen.

Der wesentliche Alterungsgrund ist Wärme. Chemische Reaktionen wie Oxidation und Zersetzung laufen bei erhöhter Temperatur schneller ab (eine Daumenregel lautet doppelte Lebensdauer bei Reduktion der Einsatztemperatur um 10°C). Dadurch baut die Spannungsfestigkeit über die Zeit immer mehr ab. Diesem Umstand werden Isolationsmaterial-Normen dadurch gerecht, dass sie in vielen Fällen die Reduktion der Spannungsfestigkeit als Endlife-Kriterium wählen. In der IEC 60454 müssen Polyesterfolien nach 20.000 h bei 130°C Dauerbetriebstemperatur noch 50% der ursprünglichen Spannungsfestigkeit aufweisen. Wichtig dabei für den Entwickler: Die Spannungsfestigkeit ist bei höchster erlaubter Betriebstemperatur nur noch halb so hoch wie im Neuzustand!

Neben der Wärme gibt es weitere Einflußfaktoren, die Isolationsmaterialien schädigen:

- Kälte (z.B. Bruchgefahr, Spannungsrisse)

- Vibration, Abrieb, Überdehnung (mechanische Belastungen)

- Feuchtigkeit

- Chemische Belastungen (z.B. Lösemittel, Schmiermittel, Salzlösungen)

- Elektrischer Stress

- Energiereiche Strahlung (dazu gehört auch UV, also Aussenbewitterung)

- Um den Umfang dieses Artikels nicht zu sprengen, sollen hier nur die elektrisch bedingten Stressfaktoren näher beleuchtet werden.

Elektrische Ausfallmechanismen

Neben den oben skizzierten chemischen und physikalischen Belastungen werden vor allem dünne Schichten von wenigen Zehntel Millimetern (Isolationsfolien, Lackschichten) bereits bei Spannungen im Niederspannungsbereich (1000 VAC und 1500 VDC) elektrisch massiv belastet.

In dieser kurzen Übersichtsinformation von CMC Klebetechnik sollen nicht allzu detailliert drei Ausfallmechanismen beleuchtet werden, die zwar schlussendlich alle zum Versagen der Isolation führen, aber unterschiedliche Ursachen haben.

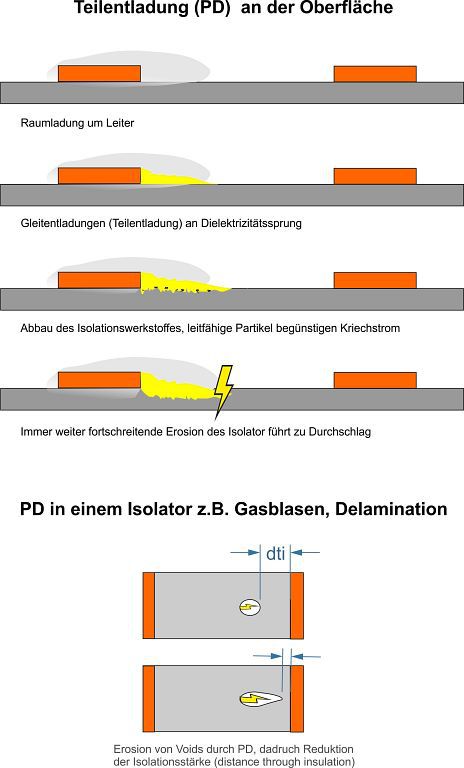

A. Teilentladung (Partial Discharge, Gleitentladung, Treeing, Clearance) - Versagen der Luftstrecke:

Isolierstoffe, z.B. eine handelsübliche Polyesterfolie, erreichen eine sehr hohe Spannungsfestigkeit von etlichen kV/mm. Diese liegt üblicherweise mehrere Größenordnungen über der von Luft, die den elektrischen Leiter und Isolator umgibt . Ist durch z.B. Spannungsüberhöhungen (Surge) die Durchschlagsspannung der Luftstrecke zwischen den spannungsführenden Teilen fast erreicht, entstehen Teilentladungen. Diese elektrischen Entladungen in die Luft kann man an feuchten Tagen an Hochspannungsleitungen als leises Knistern hören. Sie erzeugen aggressives Ozon und energiereiche UV Strahlung.

Neben Spannungsüberhöhungen können Ursachen für Teilentladungen auch maßgeblich durch die Geometrie der elektrischen Leiter beeinflusst werden. Denn Teilentladungen entstehen besonders gut im inhomogenen elektrischen Feld. Tauscht man die normgerechte Prüfanordnung der Elektroden von "Kugel gegen Platte" in "Spitze gegen Platte", ist die Teilentladungseinsetzspannung deutlich niedriger. Das liegt an der Feldlinienkonzentration im stark inhomogenen E-Feld.

Teilentladungen entstehen auch in festen Isolierstoffen (z.B. Vergußmassen), wenn diese Fehlstellen (z.B. Gaseinschlüsse) enthalten. Der Dielektrizitätssprung erzeugt dann innerhalb der Mikroblasen eine Teilentladung, die das umgebende Isoliermaterial nach und nach schädigt bis die Isolationsstärke (dti, distance through insulation) nicht mehr ausreichend ist.

Der Verguß von spannungsführenden Konstruktionen über 400 V erfordert weitaus mehr Sorgfalt wie klassische Anwendungen im z.B. Kleinspannungsbereich.

Teilentladungen erzeugen u.a. Ozon und UV-Licht. Durch die Belastung kommt es zu einer Erosion der Oberfläche des Isoliermaterials. Sobald der Isolierstoff weit genug zerstört und abgetragen ist, erfolgt dank der nun verringerten Spannungsfestigkeit der Durchschlag durch das Material

Teilentladungen können ab etwa 400 V entstehen. Der beste Schutz dagegen ist Abstand (ein möglichst effektiver, dennoch nie ganz störstellenfreier Verguß unterstützt die Vermeidung). Erhöhte Abstände verringern die elektrische Feldstärke (besonders im inhomogenen Feld) und die damit verbundene Ionisation der Luft. Alternativ stehen Folienmaterialien zur Verfügung, die durch Beimischung anorganischer Komponenten eine drastisch höhere Lebensdauer unter TE-Belastung erreichen. Typische Werkstoffe sind Polyimide mit anorganischen Beimischungen oder Mica-Bänder mit hohem Anteil an Glimmer.

Wichtig: Wechselspannungen mit erhöhten Frequenzen reduzieren die Einsetzspannung für Teilentladungen (Inception Voltage). Bei 2,5 MHz hat Luft nur etwa 80% der Durchschlagfestigkeit bei 50/60 Hz oder DC.

Fertigungsbegleitende Prüfungen detektieren Teilentladungen nicht unbedingt

Im elektromobilen Antriebsstrang hat man es nahezu überall mit dem Potential zu Teilentladungen zu tun. Eine möglichst kompakte Bauweise bringt an vielen Stellen die unterschiedlichen Spannungspotentiale sehr dicht zueinander (z.B. Junctionbox, OBS, Frequenzumrichter für Antriebsmotor und der Elektromotor selbst natürlich).

Für Entwickler der elektrischen Komponenten bedeutet das, nicht nur die klassische Wärmealterung im Auge zu behalten, sondern auch weitere Faktoren wie die schädlichen Teilentladungen. Deren Vorhandensein kann man bei üblichen produktionsbegleitenden Messungen kaum feststellen. Auch treten sie häufig erst nach Alterung des Isolierwerkstoffs verstärkt auf. Das birgt die Gefahr, dass eine neuwertige Konstruktion als geeignet eingestuft wird, später aber zu Feldausfällen führt. Diese haben erheblich größere finanzielle und reputative Auswirkungen wie z.B. direkte Durchschläge bei einem Hochspannungstest im Produktionswerk. Ausgiebige Alterungstests sind daher eine sinnvolle Maßnahme, Isolationsaufbauten während der Entwicklung zu überprüfen.

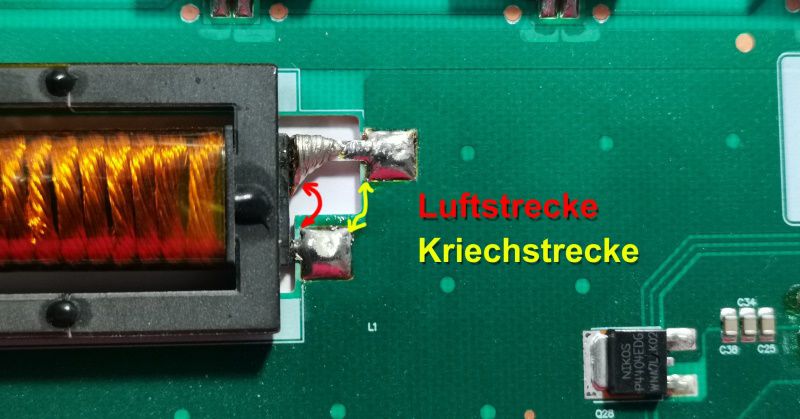

B. Kriechstrom - Versagen der Creepage-Strecke

Ähnlich der Teilentladung handelt es sich auch bei diesem Phänomen um einen Oberflächeneffekt. Jedoch erfolgt der Angriff auf den Isolierwerkstoff durch einen anderen Mechanismus.

Bei anliegender Spannung und ausreichendem Abstand entstehen keine Gleitentladungen (s.o.). Wird jedoch die Oberfläche verschmutzt (z.B. Abrieb, Staub), kann sich bei ausreichend hoher Luftfeuchtigkeit ein leitfähiger Belag bilden. Über diesen Belag fließt ein sogenannter Kriechstrom. Manche Materialien reagieren auf den Energieeintrag recht empfindlich. Sie werden durch die elektrochemische Belastung nach und nach zerstört. Der Kriechstrom-Weg wird durch die kohlenstoffhaltigen Abbauprodukte gestärkt und wächst weiter (treeing), bis es zu einem Durchschlag kommt.

Ein Maß für die Neigung, einen leitfähigen Pfad bei Vorhandensein von Verschmutzung und Feuchtigkeit auszubilden, wird durch den CTI (coperative tracking index) - Wert angegeben. Hervorragende Werte sind cti=0 (Isolierstoffkasse I; >600 V)oder cti=1. Typische Materialien sind z.B. Polypropylen, Polyester oder fluorierte Werkstoffe. Bedeutend schlechter sind Werte von cti=4 (Isolierstoffkasse IIIb; 100 - 175 V) oder gar cti=5 (unter 100 V). Polyimide, aber auch viele Leiterplattenmaterialien gehören in die Gruppe cti=4. Diese stärkere Neigung zur Kriechwegbildung berücksichtigen Normen durch erheblich längere Mindestabstände.

Herausforderung Hochvolt-Spannung in möglichst kompakter Baugröße für E-Mobility

Um kompakte Baugrößen und kurze Kriechstrecken zu realisieren, greift man z.B. zu vollvergossenen Systemen oder Schutzlacke oder zu voll gekapselte Gehäuse (IP X7/X8). Durch den so erzielten Verschmutzungsgrad 1 (IEC 60664) könnte man mit sehr kurzen Kriechstreckenvorgaben arbeiten.

In elektrisch angetriebenen Fahrzeugen versucht man jedoch gerade durch Gewichtseinsparungen die Reichweite zu erhöhen. Daher ist ein Vollverguss oft unmöglich. Ausserden kann ein Vollverguß die Entwärmung sogar behindern (Wickelkopf von Elektromotoren mit Luftkühlung). Die Exponiertheit eines Fahrzeuges zu Witterungs- und Fahrbedingungen (z.B. warm/kalt-Wechsel, Kondensation und Feuchtigkeit, Staub, Abrieb) erhöht die Chance erheblich, dass sich elektrisch leitfähige Oberflächenbeläge auf elektrischen Komponenten bilden.

In der Norm IEC 60664 (Isolationskoordination) sind bei den Umweltprüfungen Vorgaben, wie man mit standardisierten Materialien Oberflächen bewusst "verschmutzt". Allerdings berücksicht diese Norm nur sehr begrenzt automobiltypische Verschmutzungssituationen.

C. Frequenzinduzierte Materialermüdung bei höheren Spannungen und Frequenzen

Polymere Isolationswerkstoffe sind besonders bei Gleichspannung im Niederspannungsbereich und niedrigen Wechselfrequenzen sehr gute Isolatoren. Steigt jedoch die Frequenz, erreicht man im ungünstigsten Fall sogar die Resonanzfrequenz des Polymerwerkstoffes. Das ist jedoch außer bei sehr polaren Werkstoffen wie PVC (27 MHz) oder PA eher die Ausnahme.

Durch den ständigen Wechsel der Polarität im elektromagnetischen Feld werden polare Bestandteile in Polymerwerkstoffen zu Schwingungen angeregt. Die induzierte Energie führt zu einem Temperaturanstieg innerhalb des Werkstoffes. Wie zuvor erwähnt ist Wärme der Hauptalterungsgrund für organische Isolationen! Allerdings ist dieser Effekt in den meisten Fällen eher ein langfristiger.

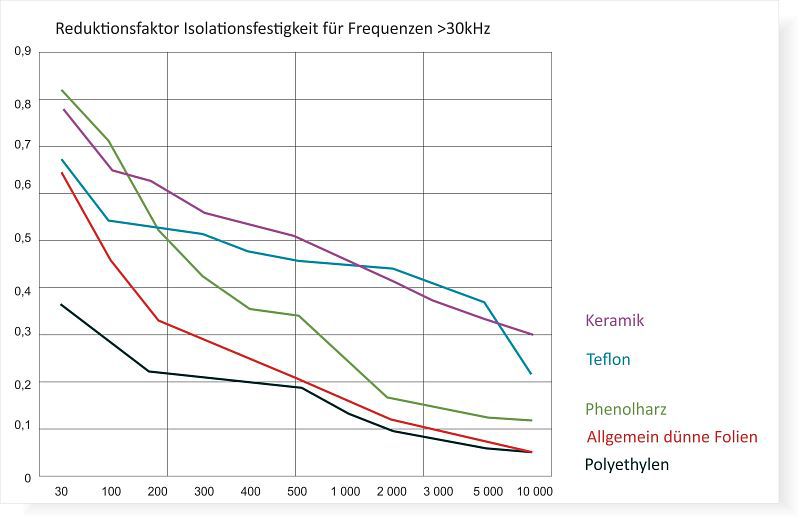

Dagegen tritt mit nahezu sofortiger Wirkung bei vielen Isolationsmaterialien eine deutlich verringerte Spannungsfestigkeit bei stark erhöhten Wechselfrequenzen (>100 kHz) auf. Grund dafür ist der Umstand, dass sich bei ausreichend hoher Spannung Oberflächen- und Raumladungszonen am und im Material bilden. Diese werden bei den hohen Frequenzen nicht mehr durch den Nulldurchgang der Wechselspannung abgeführt. Die verbleibenden Ladungen führen zu einer Feldüberhöhung.

Ist die Feldstärke durch die zusätzlichen Raumladungen ausreichend hoch, entstehen Teilentladungen. Die Zerstörung der Oberfläche des polymeren Isolators beginnt. Die dadurch entstehenden Ablagerungen auf der Oberfläche des Isolators führen zu Kriechströmen, die den Zeitpunkt bis zum Durchschlag zusätzlich verkürzen.

Besonders kritisch ist, dass auch bei hoher Gleichspannung dieser Effekt unerwartet stark beeinflusst werden kann, wenn eine Wechselspannung überlagert ist. Denn zusätzlich zu den Raumladungen statischer Gleichstromfelder erzeugt das überlagerte Wechselfeld zusätzliche akkumulierte Raumladungen, die dann die Durchbruchspannung des Isolators überschreiten können.

Als sicherheitsorientierte Daumenregel kann man sich merken, dass ab etwa 500 MHz die dielektrische Festigkeit eines polymeren Isolators bestimmter Stärke etwa auf den Wert einer gleichweiten Luftstrecke (Clearance) sinkt!

In Bezug auf Luftstrecken gibt es bereits seit langem Korrekturfaktoren für die Meereshöhe (Paschengesetz). Messungen bei erhöhten Frequenzen haben bestätigt, dass Luftstrecken bei 2,5 MHz eine auf etwa 80% reduzierte Durchschlagfestigkeit haben verglichen mit 50/60 Hz bzw. Gleichspannung (DC). Das bestätigt die Erfahrung, dass die Einsetzspannung für Teilentladungen bei höheren Frequenzen niedriger liegt wie bei 50Hz.

Fazit: Hohe Wechselfrequenzen, wie sie z.B. in Frequenzumrichter (Drive Controller) oder On Board Chargern entstehen, erzeugen Raumladungen, die zu Spannungsüberhöhungen führen. Dadurch entstehen Teilentladungen bereits bei niedrigeren Spannungen wie bei z.B. 50 Hz. Die Teilentladungen schädigen im Betrieb den Isolator und reduzieren zusammen mit Kriechströmen die Spannungsfestigkeit weiter. Die IEC 60664-4 bietet eine Guideline für die Reduktionsfaktroen für Isolationen unter hoher Wechselfrequenzbelastung.

Nur am Rande sei erwähnt, dass der "Durchgangswiderstand" und der "Oberflächenwiderstand" ebenfalls das Verhalten von polymeren Isolatoren im elektrischen Feld beeinflussen. Sie sind keinesfalls feststehende "ohmsche" Widerstände.

Die Temperatur, das Vermögen, Feuchtigkeit aufzunehmen, die Entstehung von Raumladungen (frequenzabhängig) und die morphologische Strukturänderung des Polymers unter dauerhafter Spannungsbeaufschlagung sind Faktoren, die überwiegend nichtlinear die beiden Widerstände um mehrere Größenordnungen ändern können.

In diesem Zusammenhang sei auch auf die Broschüre "Versagensgründe für Isolationen" oder den Artikel "Eignung von Materialien für Isolationen nach IEC 60664" verwiesen.

Zusammenfassung - CMC Klebetechnik bietet Lösungen

Bei Spannungen über ca. 400V werden alle drei oben erwähnten Phänomene meist in Mischform auftreten. Wie anfällig eine elektrische Konstruktion für einen vorzeitigen Ausfall ist, bestimmen in den meisten Fällen die Luft- und Kriechstrecken. Bei ausreichendem Abstand der spannungsführenden Leiter kann man die zuvor erwähnten Ausfallmechanismen zuverlässig vermeiden. Allerdings widerspricht ein großer Abstand dem Wunsch nach immer mehr Leistung pro Volumen. Daher sollte man passende Maßnahmen gegen Teilentladung, Kriechstrom oder frequenzinduzierte Ausfälle ergreifen. Denn meist erfolgen die Ausfälle erst im Feld und nach etlichen Hundert oder Tausend Stunden Betrieb und nicht bereits in einer fertigungsbegleitenden Qualitätsprüfung.

CMC Klebetechnik bietet verschiedene Produkte an, die eine kompakte Bauweise bei guter Lebensdauererwartung ermöglichen. Gute CTI-Werte, hohe Teilentladungsfestigkeit und für hohe Frequenzen geeignete Isolierstoffe ermöglichen moderne elektrische Geräte im kompakten Format.

Reduktion der Spannungsfestigkeit bei organischen Isolatoren

Luft- und Kriechstrecke auf einer Epoxyharz-Leiterplatte. Verlängerung der Kriechstrecke durch Unterbrechung der Leiterbahn und Versatz

cti-Wert = Kriechstromfestigkeit

Ausschnitt üblicher Werkstoffe

| Isolierstoffgruppe (IEC 60112) | CTI (IEC 60112) | PLC/PTI (UL746) | Typische Werkstoffe |

| I | >600 | 0 | PTFE; PP; PE; PA; PFA; FEP |

| II | 400....599V | 1 | Polyester (PET) |

| IIIa | 250….399 V | 2 | Polycarbonat |

| IIIa | 175….249 V | 3 | PPS, PEN |

| IIIb | 100….174 V | 4 | Polyimid; PEI; PSU; PEEK |

| < 100V | 5 |

Die Isolationskoordination nach IEC 60664 bedient sich ebenso wie viele UL-Standards des CTI-Wertes, der am gängigsten ist. Relevante Normen sind zum Beispiel IEC 60587 und IEC 60112 sowie der UL-Standard 749.

Einteilung nach IEC 60601 in Isolierstoffgruppen:

| CTI Wert | Isolierstoffgruppe |

| 600 ≤ CTI | I |

| 400 ≤ CTI < 600 | II |

| 175 ≤ CTI < 400 | IIIa |

| 100 ≤ CTI < 175 | IIIb |

Zu der Grundnorm DIN IEC 60664 (Isolationskoordination) gibt es zu dem Teil 2 (DIN IEC 60664-2-1) einen Entwurf für Anwendungsleitfaden (Bemessungsbeispiele und Isolationsprüfungen).

Verschmutzungsgrad gemäß IEC 60664-1

Die Norm zur Isolationskoordination IEC 60664 unterscheidet vier Verschmutzungsgrade, die einen Einflusß auf die erforderliche Kriechstreckenlänge hat. Weiter Informationen zur IEC 60664 hier

- Verschmutzungsgrad 1

Es tritt keine oder nur trockene, nicht leitfähige Verschmutzung auf. Die Verschmutzung hat keinen Einfluss. Erreichbar durch z.B. Vollverguss.

Zu beachten: auch bei IP 65 Kapselung Kondensatbildung möglich (z.B. Tag/Nacht). So können Verschmutzungen z.B. aus dem Fertigungsprozess leitend werden. - Verschmutzungsgrad 2

Es tritt nur nicht leitfähige Verschmutzung auf. Gelegentlich muss jedoch mit vorübergehender Leitfähigkeit durch Betauung gerechnet werden. - Verschmutzungsgrad 3

Es tritt leitfähige Verschmutzung auf oder trockene, nicht leitfähige Verschmutzung, die leitfähig wird, da Betauung/Kondensation zu erwarten ist. - Verschmutzungsgrad 4

Es tritt eine dauernde Leitfähigkeit auf, hervorgerufen durch leitfähigen Staub, Regen oder Nässe. Dieser Fall wird in der Norm besonders behandelt und verbietet sich für bestimmte Anwendungen.

Angaben für Luft- und Kriechstrecken in der Literatur oder in den Normen im hier betrachteten Spannungsbereich sind häufig mathematische Annäherungen oder basieren auf wenige Messungen unter ganz spezifischen Bedingungen. Selbst der Ausdruck "homogenes oder inhomogenes Feld" bedarf zur korrekten Beurteilung der dargestellten Messwerte einer genauen Beschreibung der Versuchsanordnung. Diese fehlt jedoch in vielen Fällen. Die erforderliche Luftstrecke zur sicheren Isolation von Spannungen variiert sehr stark in Abhängigkeit von der Elektrodenform (Kugel vers. Nadel) und auch der Frequenz der Prüfspannung. Ähnliches trifft auch auf feste Isolierstoffe zu.

Da alle Alterungsmechanismen über die Betriebszeit kumulativ wirken, ist ein Ausreizen der Spannungsfestigkeit von festen Isoliermaterialien sehr kritisch zu sehen.

| Spitzenspannung (Up) | Abstand (mm) |

| 800 V | 0,18 |

| 1.200 V | 1,40 |

| 1.800 V | 6,70 |

Die Kriechstrecken (Verschmutzungsgrad 1) bei erhöhten Arbeitsfrequenzen liegt bei

| Spitzenspannung | Abstand | |

| 0,8 kVspitze | 0,45 mm (@<100 kHz) | 3,80 mm (@<700 kHz) |

| 1,2 kVspitze | 0,85 mm (@<100 kHz) | 8,20 mm (@<400 kHz) |

| 1,5 kVspitze | 2,30 mm (@<100 kHz) | 7,30 mm (@<200 kHz) |

(Für Verschmutzungsgrad 2: x1.2, für Verschmutzungsgrad 3: x1,4)

Kriechstrom, Teilentladung und frequenzinduzierte Materialermüdung kurz erklärt