Download

PDF-Dokument zu Download:

Einleitung

Die Durchschlagspannung in Datenblättern gibt dem Ingenieur an, bei welcher Spannung ein Isolationsmaterial versagt. Stillschweigend wird dabei die Kenntnis vorausgesetzt, dass dieser Wert nur im „Neuzustand“ Gültigkeit besitzt.

Für die Prüfung dieses Durchschlagens durch den Isolationswerkstoff hindurch wird meistens ein Spannungsanstieg von 500V/Sek verwendet. Die Durchschlagsspannung (IEC 60243 ) wird dann normiert auf die Dicke als z.B. kV/mm angegeben.

Doch dieser Wert verringert sich im Laufe der Einsatzzeit immer mehr. Eine Vielzahl von Faktoren ist daran beteiligt, die Isolationsfähigkeit eines Werkstoffes negativ zu beeinflussen. Darum reicht es je nach Anwendung auch nicht, den einzelnen Einflussfaktor zu betrachten. Vielmehr muss man die Summe aller Belastungen im konkreten Fall zusammengefasst in ihren Auswirkungen berücksichtigen.

Im Folgenden soll versucht werden, anhand der am häufigsten vorkommenden Belastungsarten einen Eindruck zu gewinnen, worauf man achten sollte:

Temperatur

Ganz allgemein kann festgestellt werden: je höher die Temperatur, desto stärker werden u.a. korrosive und oxidative Einflüsse der Umgebungsluft wirksam. Oder noch allgemeiner gesagt erhöht sich mit steigender Temperatur die Geschwindigkeit der Alterung, wobei die meisten Prozesse der sogenannten Arrhenius- Kurve gehorchen.Als Faustregel aus der Elektronik rechnet man vereinfacht mit einer Halbierung der Lebensdauer je 10°C Temperaturerhöhung.

Als Faustregel aus der Elektronik rechnet man vereinfacht mit einer Halbierung der Lebensdauer je 10°C Temperaturerhöhung.

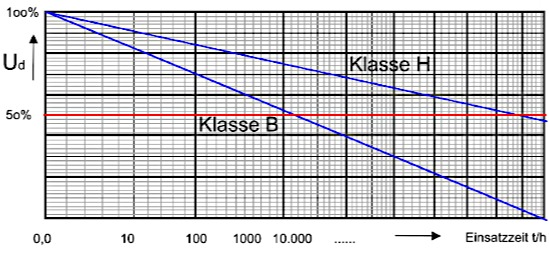

Isolationsmaterialien werden durch die IEC 60085 (Elektrische Isolierung, thermische Bewertung und Bezeichnung) in Wärmeklassen (z.B. B=130°C, F=155°C, H=180°C) eingeteilt. Diese Klassen geben an, bei welcher Dauergebrauchstemperatur die Isolationsmateria- lien nach 20.000 Stunden noch z.B. 50% der Durchschlagspannung haben, die sie im Neuzustand hatten.

Etwas anders formuliert bedeutet dies, dass ein Material nach nicht einmal zweieinhalb Jahren Einsatz bei maximaler erlaubter Temperatur die Hälfte seiner Schutzfunktion gegen einen elektrischen Schlag eingebüßt hat. Und dies alleine durch die thermische Alterung.

Will man also bei einer gegebenen Arbeitstemperatur eine höhere Lebensdauer erzielen, setzt man ein Isolationsmaterial einer höheren Wärmeklasse ein. Das übliche End-of-life-Kriterium der „halbierten Durchschlagsspannung“ wird auf diese Weise viel später erreicht.

Bezüglich der maximal auftretenden Wärme sollte man u.a. auch Wärmestaus innerhalb von Wicklungen, Stromdichteanstieg an Ausleitungen, höchste mögliche Umgebungstemperatur sowie ggf. gelegentlich auftretende Fehlfunktionen mit in die Betrachtung aufnehmen.

Werkstoffe wie Formmassen (z.B. Spulenträger), Lacke, Tränkmittel und Vergussmassen, die als Isolation eingesetzt werden, können durch Wärme verspröden, schrumpfen oder Spannungsrisse bekommen. Bei Flächenisolationsmaterial (z.B. NMN, DMD, usw.) kann es zu Delaminationen kommen, an denen durch den epsilonr-Sprung ähnlich wie bei Lunkern in Vergussmassen Teilentladungen entstehen können. Zusätzlich lässt Bewitterung zusammen mit Wärme diese Werkstoffe früher versagen.

Spannung (Stress, Teilentladung)

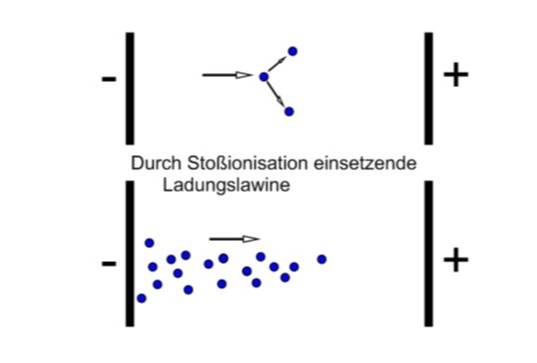

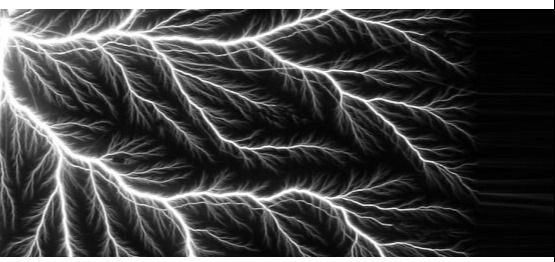

Bereits ab 400V entsteht Corona-Entladung an Oberflächen (Gleitentladungen, Streamer). Dabei werden durch die entstehende Feldstärke freie Elektronen soweit beschleunigt, dass sie weitere Ladungsträger aus ihrer stabilen Position schleudern. Es entwickelt sich eine Ladungsträgerlawine, die dann in eine Teilentladung (Corona- bzw. Gleitentladung) mündet.

Diese Impulse lassen Isolationssysteme auf andere Weise altern wie unter herkömmlicher, netzfrequenter Wechselspannung:

- Teilentladungen zerstören die Isolation durch aggressive Abbauprodukte, UV-Strahlung und Ozon

- Ausbildung von Leitpfaden auf der Oberfläche der Isolation

- Elektromechanische Ermüdung auf Grund der Stromimpulse

- Dielektrische Erwärmung wegen der hoch-frequenten Anteile der Spannungsimpulse

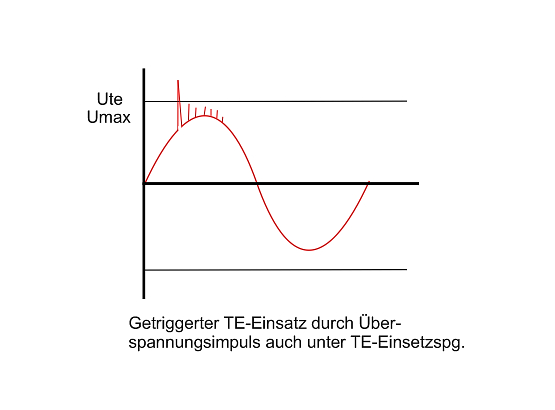

Selbst wenn die Nennspannung unterhalb der TE- Einsetzspannung liegt, können solche überlagerten Impulse (Transienten) Teilentladungen zünden. Dabei beeinflussen die Temperatur, die Luftfeuchtigkeit, die Impulsform, -polarität und -wiederholungsrate wesentlich die Degradationsgeschwindigkeit der Werkstoffe.

Ein ausreichender Abstand zur TE-Verlöschungsspannung ist also immer ratsam. Diese erreicht man – neben konstruktiven Maßnahmen (Abstand) - durch Verwendung ausreichend spannungsfester, sprich „dicker“ Isolationen.

Das widerspricht allerdings den Anforderungen nach möglichst wenig Isolationsmaterial innerhalb von Transformatoren und Generatoren. Denn nur die „Eisen-„ und Kupferanteile in einem Transformator sind elektrisch wirksam. Außerdem ändert sich die Situation der kapazitiven und induktiven Kopplung deutlich.

Kann man die Gefahr von Teilentladungen nicht ausschließen, verwendet man Materialien, die besonders TE-beständig sind. Dazu gehören alle anorganischen Isolationsstoffe wie Glas, Keramik oder der Naturstoff Glimmer (Mica). Sie werden von Corona Entladungen nicht geschädigt. Eine erhöhte Corona Beständigkeit bei Flächenisolierstoffen, wird z.B. durch die Einbringung von Feinglimmerplättchen erreicht. Dadurch wird die Corona-Beständigkeit von Hochspannungsmaschinen (Generatoren, Motoren) merklich verbessert werden. Dies gilt natürlich auch für den Isolationsaufbau von Motoren, die an Frequenzumrichtern (Invertern, Umrichter) betrieben werden.

In großen Anlagen der Mittel- und Hochspannung (Motoren, Generatoren, Verteiltransformatoren) kann man halbleitende Materialien einsetzen, um diese Gleit- und Glimmentladung so weit wie möglich zu vermeiden. Auf diese Weise wird das elektrische Feld soweit geformt, dass keine gefährlichen Feldlinienkonzentrationen entstehen können.

Diese Konzentration von Feldlinien an Kanten und Spitzen (z.B. die Kanten isolierter Flachkupferbänder) belastet deutlich stärker Isolationsmaterialien und die Isolationsstrecke durch Luft wie ein homogenes, flächiges E-Feld.

Bei kleineren Baugrößen und da, wo man TE-Entladungen nicht ganz vermeiden, kann empfiehlt sich der Einsatz von Kapton® CRC oder Fluorpolymere wie z.B. FEP. Bei Kapton® CRC wird die TE-Beständigkeit durch die Zugabe von anorganischen Werkstoffen in die Polymermasse drastisch erhöht. Fluorpolymere bestechen durch ihre geringe chemische Reaktivität und niedriges εr, haben jedoch andere Nachteile (Dehnbarkeit, Kaltfluss).

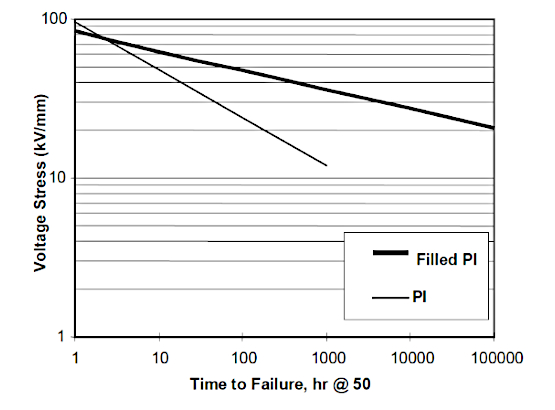

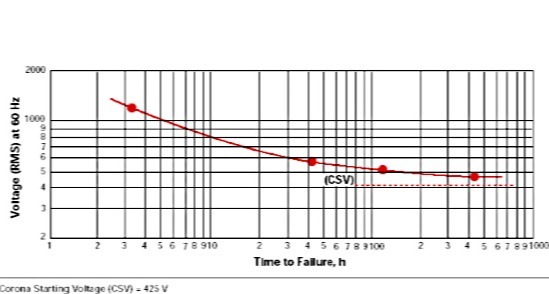

Lebensdauer-Unterschied zwischen Kapton HN und Kapton CR bei Belastung durch Teilentladungen (Quelle: DuPont)

Vergussmassen sind ein gängiges Mittel, um Oberflächenentladungen (Corona, Gleitentladungen) zu vermeiden. Durch die allseitige Umhüllung mit in der Regel Polyurethan oder Epoxidharz vermindert man epsilonr-Sprünge und verhindert Entladungen durch die Luft. Von Haus aus bringen solche Vergussmassen keine besondere Teilentladungsfestigkeit mit, erlauben jedoch einen beliebig hohen Schichtaufbau, um eine hohe nominelle Durchschlagsfestigkeit zu erzielen. Entscheidend beim Einsatz von Vergussmassen in Hochspannungsanwendungen ist allerdings die Blasen- und Lunkerfreiheit, die man durch das an den Einzelfall angepassten Vakuumvergussverfahren (ggf. mit anschließender Druckbeaufschlagung zur Verbesserung der Durchimprägnierung) erzielt.

Wie bei den Betrachtungen zu dem Einfluss der Temperatur gilt auch hier, dass der Einsatz eines höherwertigen Materials (also z.B. statt Class B eine Class F Material, Kapton® CRC statt Kapton® HN oder 50μm statt 25μm Folienstärke) den Zeitpunkt der Zerstörung deutlich verschiebt. Die Spannungsfestigkeit bleibt selbst beim Auftreten von TE (Teilentladung) deutlich länger erhalten gegenüber Standardprodukten.

Dauer, bis Kapton unter Spannungsstress die TE-Einsetzspannung erreicht (Quelle: DuPont)

Die IEC 60343 (Empfohlene Prüfverfahren zur Bestimmung der relativen Beständigkeit isolierender Werkstoffe gegen Durchschlag infolge Oberflächenteilentladung; ähnlich, jedoch nicht gleich ASTM 2275) beschreibt ein beschleunigtes Verfahren, aus der sich dann die Zeit bis zum Ausfall bei geringerer Spannungsbelastung extrapolieren lässt. Eine weiteres wichtiges Dokument zu dem Thema ist die DIN IEC/TS 61934 (Elektrische Messung von Teilentladungen (TE) bei sich wiederholenden Spannungsimpulsen mit kurzer Anstiegszeit).

Fazit: Die Vermeidung von Teilentladungen im Isolationssystem bleibt jedoch trotz verbesserter Isolationsmaterialien oberstes Gebot bei der Auslegung von elektrischen Betriebsmitteln. Das bei solchen Coronaentladungen entstehende UV-Licht, die aggressiven Abbauprodukte sowie das reaktive Ozon beeinträchtigen ganz allgemein die umgebenden Materialien und nicht nur das direkt betroffene Isolationsmaterial. Wichtig dabei ist auch, dass die Spannungsfestigkeit von Luft meist deutlich geringer ist wie die von Isolationsmaterialien.

Anmerkung 1: die Messung der Höhe von TE in einem elektrischen Bauteil ist heute gängige Methode der Fertigungsüberwachung.

Anmerkung 2: Positive bzw. negative Gleichspannung belastet Isolationsmaterialien auf unterschiedliche Weise. Es entstehen keine Verluste durch das Wechselfeld. Allerdings können dennoch Teilentladungen entstehen. Außerdem kann es zu einer Materialwanderung kommen.

Anmerkung 3: Eine umfassende Betrachtung des Alterungsverhaltens komplexer Isoliersysteme versucht die Norm IEC 60505 (Bewertung und Kennzeichnung von elektrischen Isoliersystemen)

Frequenz

In sehr vielen „elektrischen“ Basisnormen wird normalerweise mit sinusförmiger Spannung bei 50/60Hz gemessen (IEC 60243, Elektrische Durchschlagfestigkeit von isolierenden Werkstoffen - Prüfverfahren). Moderne Schaltnetzteile arbeiten jedoch mit bedeutend höheren Frequenzen. Dadurch steigt der Stress für das Isolationsmaterial.

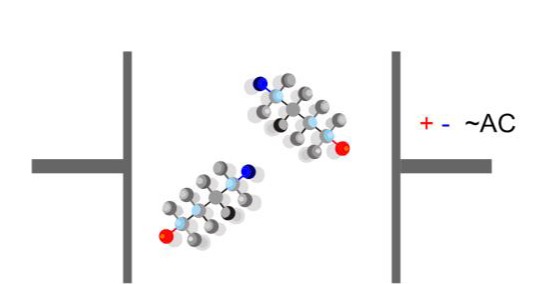

Exkurs: Die elektrische Größe „Spannung“ macht eine Aussage über die Kraft, die notwendig ist, um eine Ladungseinheit zu bewegen. Diese „Arbeit“ wird bei steigender Wechsel-Frequenz immer häufiger in das Isolationsmaterialien eingebracht. Unpolare Werkstoffe wie Keramiken oder Glas sind davon wenig betroffen. Die organischen Isolationsmaterialien wie PE, PA, EP, PUR, PP, PET, PA, PI usw. sind jedoch mehr oder weniger polar.

Die komplexen Polymerketten bilden Dipole, die sich nach dem äußeren elektrischen Feld auszurichten versuchen. Es entsteht ein mechanischer Stress und materialintern „Reibungswärme“. Die Folge ist eine verringerte Spannungsfestigkeit.

Umpolarisierungsverluste in Isolationswerkstoffen (Quelle:CMC)

Bei dem Hochfrequenzschweißen macht man sich diese Umpolungsverluste im Material sogar zunutze, um den Kunststoff aufzuschmelzen (dipolartige Kunststoffe wie PVC, PA und Acetate; hohe dielektrische Verluste). Ganz grob kann man sagen: je höher das angelegte elektrische Feld und je höher die Frequenz, umso mehr Wärmeenergie wird in das Material eingetragen.

Was beim Schweißen erwünscht ist, ist für ein Isolationsmaterial im Dauereinsatz schädlich. Denn diese „innere“ Erwärmung bleibt häufig unbeachtet bei Alterungsbetrachtungen und wird über übliche Norm-Messungen (z.B. UL 746) nicht abgebildet.

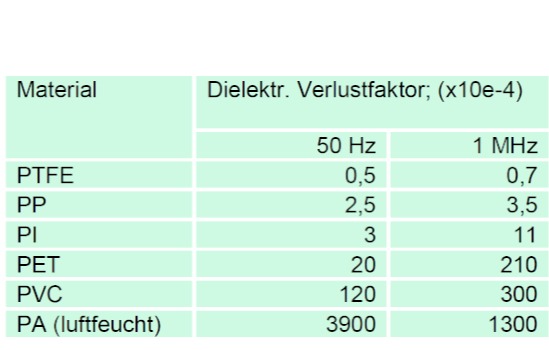

Übersicht einiger Isolationsstoffe und ihrer Verluste im elektrischen Wechselfeld bezog auf zwei verschiedene Arbeitsfrequenzen

Frequenzumrichter und Schaltnetzteile belasten heute Isolationen mehr als früher, denn Motoransteuerungen oder z.B. Computernetzteile verwenden pulsweitengesteuerte Spannungen im Bereich von 30 kHz und mehr.

Die dabei entstehenden Oberwellen haben Frequenzen weit über der Betriebsfrequenz und es entstehen z.B. durch Resonanzen und induktive oder kapazitive Kopplung Spitzenspannungen weit oberhalb der Betriebsspannung.

Die hohen Schaltgeschwindigkeiten dU/dt moderner MOS-FET Transistoren (SiC, GaN), belasten erheblich die verwendeten Isolationsmaterialien (P= U² C tan (T) ≙ Verlustleistung im Material). Zusätzlich können Wellenreflektion, Stehwellen und Rückwirkungen aus dem gespeisten Gerät weiteren Stress für die Isolation bewirken. Ausserdem erhöht sich die Belastung durch die kapazitive Kopplung z.B. von Phase zu Erde oder Phase zu Phase.

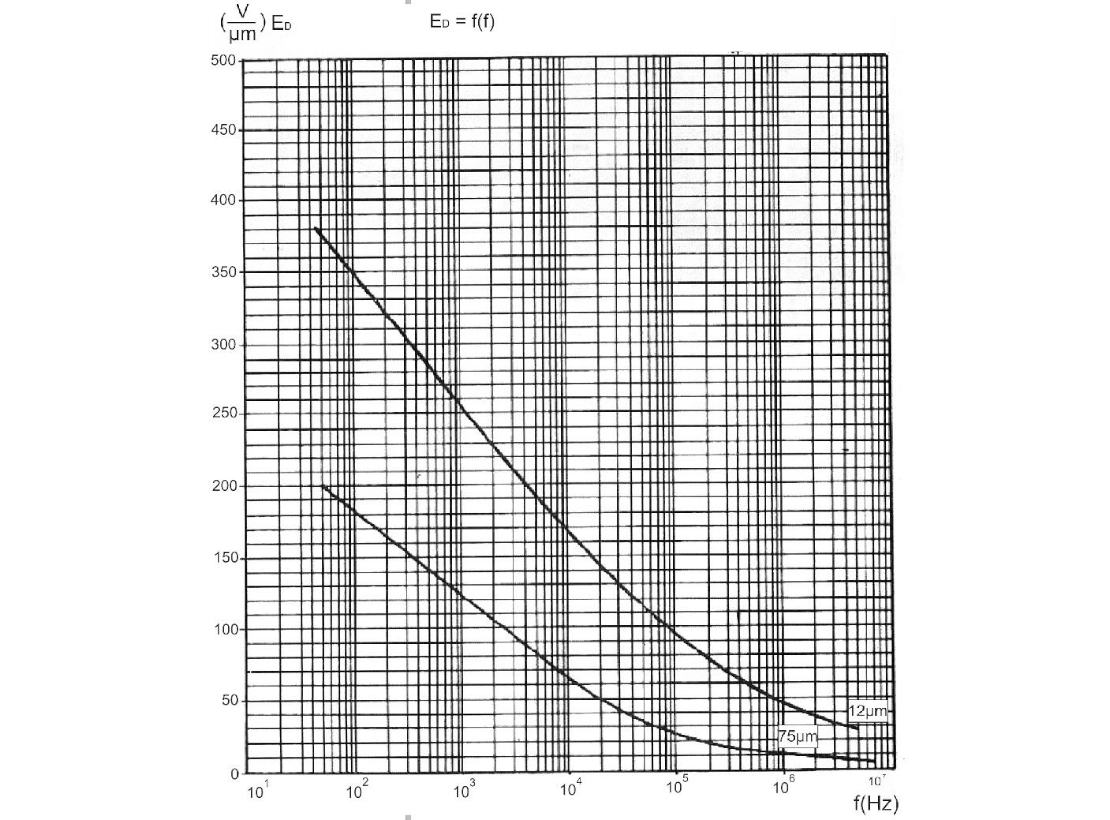

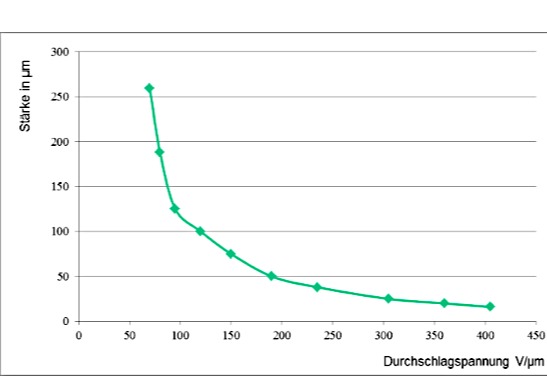

Das folgende Diagramm zeigt am Beispiel einer Polyesterfolie den Zusammenhang zwischen hohen Frequenzen und der Abnahme der Spannungsfestigkeit in Folge des zunehmenden elektrischen Stresses:

Abhängigkeit der Durchschlagspannung von der Frequenz (Quelle: Hoechst)

Die Angabe der Durchschlagspannung für Elektroisolierstoffe erfolgt in vielen Datenblättern bezogen auf eine Arbeitsfrequenz von 50/60 Hz sinusförmigen Stroms (IEC 60243, Elektrische Durchschlagfestigkeit von isolierenden Werkstoffen). Wie im Diagramm dargestellt, reagieren jedoch viele der Standardisolationsfolien bei höheren Frequenzen mit einer deutlich verringerten Durchbruchspannungsfestigkeit.

Bei vielen Isolationsmaterialien tritt eine deutlich verringerte Spannungsfestigkeit bei stark erhöhten Wechselfrequenzen (>>100 kHz; steile Flanken dU/dt bei Pulsweitenmodulation PWM erzeugen solche Frequenzen auch) auf. Grund dafür ist der Umstand, dass sich bei ausreichend hoher Spannung Oberflächen- und Raumladungszonen am und im Material bilden. Bei hohen Frequenzen können sich diese bis zum Nulldurchgang der Wechselspannung nicht mehr abbauen. Die verbleibenden Ladungen wird gespeichert und führen zu einer Feldüberhöhung.

Ist die Feldstärke durch die zusätzlichen Raumladungen ausreichend hoch, entstehen Teilentladungen. Die Zerstörung der Oberfläche des polymeren Isolators beginnt. Die dadurch entstehenden Ablagerungen auf der Oberfläche des Isolators führen zu Kriechströmen, die dann den Zeitpunkt bis zum Durchschlag zusätzlich verkürzen.

Die Norm IEC 62631-2-2:2022 behandelt daher aus gutem Grund die „Dielektrischen und resistiven Eigenschaften fester Elektroisolierstoffe“ bei Frequenzen von 1 MHz bis 300 MHz. Neben den höheren Schaltfrequenzen werden so auch die energiereichen Oberwellen miterfasst (moderne SiC-MOSFET können Schaltfrequenzen im PWM-Modus von >> 1MHz erreichen bei Schaltspannungen >> 1.000 V).

Besonders kritisch ist, dass auch bei hoher Gleichspannung dieser Effekt unerwartet stark auftreten kann, wenn eine hochfrequente Wechselspannung überlagert ist. Wie oben beschrieben erhöhen die verbleibenden Raumladungen die E-Feldstärke über den vermeintlichen Spitzenwert der Spannung (DC plus Ripple) hinaus, so dass die Durchbruchspannung des Isolators überschritten werden kann.

Wichtiger Hinweis: Die normierte Durchschlagspannung wächst bei zunehmender Materialstärke nicht proportional mit. Vielmehr wird durch die Verluste innerhalb des Materials die Durchbruchspannung in V/μm bei größerer Stärke signifikant geringer!

Durchschlagspannung versus Materialstärke bei Polyesterfolie (Quelle: CMC)

Fazit: Neben der Alterung durch Temperatur und die Schwächung des Materials durch Teilentladungen bestimmt also auch die Frequenz maßgeblich die Überlegungen zur Auslegung eines elektrischen Gerätes. Als grobe Daumenregel kann man sich merken, dass ab etwa 500 MHz die dielektrische Festigkeit eines polymeren Isolators bestimmter Stärke etwa auf den Wert einer gleichwertigen Luftstrecke (Clearance) absinkt.

Verhalten bei Verschmutzung (Umwelt)

Werden Oberflächen von Isolierstoffen durch Feuchtigkeit und Staub verunreinigt, entstehen bei einsetzenden Gleitentladungen langsam aber sicher Leitpfade. Diese bestehen aus karbonisierten Überresten der Verschmutzung und dem zerstörten Isolationsstoff. Diese Leitpfade breiten sich meist in Verästelungen (treeing) immer weiter aus und können am Ende zum Versagen der Isolation führen. Innerhalb von Vergüssen oder Formteilen kommt es zu ähnlichen Erscheinungen, besonders wenn diese versprödet und rissig sind.

Ausbildung eines leitfähigen Pfades (electrical treeing) auf oder in Isolationsmaterialien (Quelle: CMC)

Ein wesentlicher Aspekt dabei ist die mögliche Was- seraufnahme des Isolierstoffes, denn dadurch wird die Zerstörung auch innerhalb des Werkstoffes beschleunigt (Treeing). Bestimmte Produkte, die mittels Polykondensation (z.B. Polyesterfolien, Polyimide) hergestellt werden, können bei Anwesenheit von Feuchtigkeit und Temperaturen ab 85°C sogar relativ schnell durch Hydrolyse geschädigt werden (Beispiel laminierte Flachkabel aus Polyester in Seitentüren von Autos).

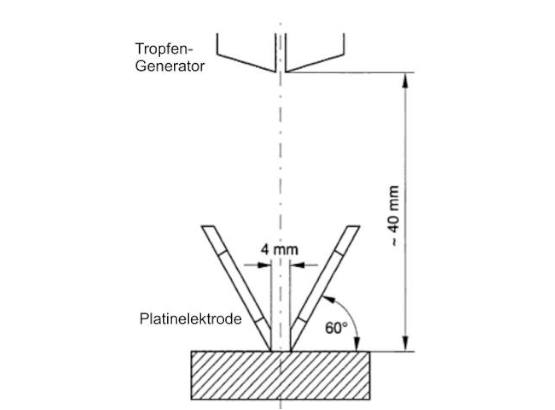

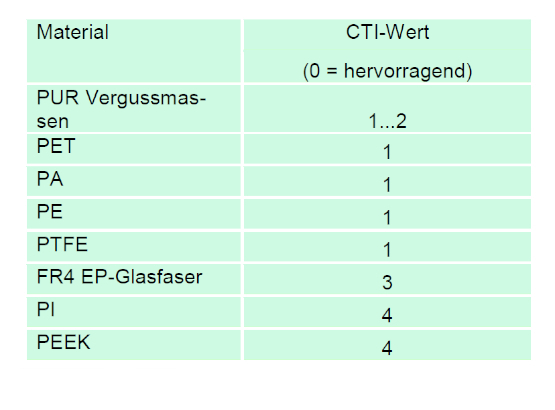

Um angeben zu können, wie leicht ein Werkstoff dazu neigt, auf der Oberfläche leitfähige Pfade auszubilden, verwendet man den sogenannten CTI-Wert bzw. die Kriechstromfestigkeit. Der Comparative Tracking Index (CTI) gemäß DIN EN 60112 (Verfahren zur Bestimmung der Prüfzahl und der Vergleichszahl der Kriechwegbildung von festen, isolierenden Werkstoffen; ebenso UL 746 B) wird wie folgt gemessen: Zwei Elektroden werden auf die zu messende Oberfläche aufgelegt. Dazwischen wird eine leitfähige Salzlösung getropft und eine Spannung angelegt. Diejenige Spannung, bei der durch Überschläge die Oberfläche des Werkstoffes abgetragen wird, klassifiziert ihn dann in eine von 4 Isolationsstoffgruppen (IEC 60664).

Messung des CTI-Wertes an Isolierstoffen (Quelle: UL 746 B)

Diese besondere Kombination aus Gleitentladung und verschmutzter Oberfläche führt noch schneller wie trockene Teilentladungen zur Zerstörung des Isolationswerkstoffes. Besonders bei elektrischen Einrichtungen, die im Außenbereich mit der Gefahr von Betauung eingesetzt werden, sind deswegen erhöhte Abstände vorgeschrieben (siehe u.a. EN 61558, Sicherheit von Transformatoren, Netzgeräten, Drosseln und dergleichen).

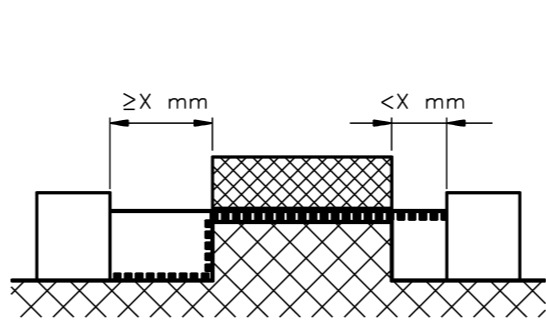

Konstruktive Maßnahmen

Es gibt mehrere Möglichkeiten, um die elektrische Sicherheit auch nach Tausenden von Betriebsstunden sicherzustellen. Die Erhöhung von Luft- und Kriechstrecken trägt als wesentlicher Schutz dazu bei, dass auch bei gealtertem Isolationsmaterialien durch die dann verringerte Spannungsfestigkeit nichts passiert. Die erforderliche Luft- und Kriechstrecke ist insgesamt eine Funktion von Kriechstromfestigkeit, Verschmutzungsgrad, Überspannungskategorie, Frequenz und Einsatzgebiet (Haushalt, Industrie, Medizin).

Erhöhung von Luft- und Kriechstrecken zur Vermeidung von alterungsbedingten Durchschlägen (Quelle: EN 61558)

Zusätzlich kann man zum Beispiel die Konstruktion fehlertoleranter gestalten. Relativ einfach und dennoch hochwirksam ist oft der Einsatz eines Isolationsstoffes der nächsthöheren Isolations- bzw. CTI-Klasse. Die Zeit bis zum Versagen kann so normalerweise um mindestens das Doppelte erhöht werden.

Außerdem ist die Qualität der verwendeten Materialien mitbestimmend für die Leistungsfähigkeit über die gesamte Betriebszeit. Insbesondere bei Mehrschichtwerkstoffe können Ausfälle durch Laminierfehler zu Ausfällen führen oder verunreinigte Harze zu einer vorzeitigen Schwächung der Spannungsfestigkeit beitragen.

Schlussendlich sind natürlich auch die mechanischen Belastungen bei der Verarbeitung (z.B. Zugbelastung auf Lackdraht) und die mögliche Vorschädigung durch Testverfahren zur Fertigungsüberprüfung (z.B. Hochspannungstest) mit lebensdauerbestimmend.

Weitere mögliche Ursachen

Temperatur, Spannungsstress, ungünstige Materialeigenschaften und Teilentladungen sind gewiss die am stärksten wirkenden Abbau-Mechanismen für Polymere. Es gibt jedoch weitere Faktoren, die je nach Einsatzort eine Rolle spielen können.

Nahezu alle Kunststoffe werden durch Strahlung (UV- Licht, Radioaktivität) geschädigt. Die energiereiche Strahlung zerstört die Polymerketten und führt z.B. zu einer geringeren mechanischen Festigkeit.

Etwas Ähnliches kann bei speziellen Kunststoffen wie Polyester, Polyamid und Polyimid durch die sogenannte Hydrolyse passieren. Dabei werden bei ausreichend hoher Energie (z.B. Wasserdampf bei >85°C) die Bindungen der Polymerkette durch den Dipol H2O aufgespalten. Tests an 50μm starker Polyesterfolie haben gezeigt, dass bereits nach 1.500 Stunden bei 85°C / 85% relH die mechanische Festigkeit weitgehend verloren geht. Die Folie bricht bei einem Knickversuch (DIN EN 61234, Prüfverfahren für die Hydrolysebeständigkeit von Elektroisolierstoffen).

Der sogenannte „Motoretten-Test“ (z.B. UL 1446) berücksichtigt bei der Beurteilung von Isolierstoffen auch deren Beständigkeit gegenüber mechanischer Vibration, wie sie in drehenden Maschinen vorkommen. Damit wird geprüft, ob der Kunststoff unter Reibeinwirkung zur Erosion neigt und damit verringerter Spannungsfestig- keit.

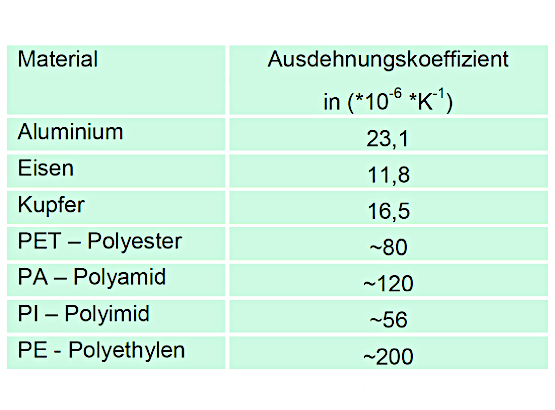

Ein ständiger Temperaturwechsel (z.B. nur zeitweiser Betrieb) belastet besonders Verbünde aus Isolationsmaterial und Kernmaterial bzw. Lackdrähte. Die Ausdehnungskoeffizienten von Kunststoffen liegen üblicher-weise weit über denen von Metallen. Dieser „Mismatch“ bei der Dehnung und Kontraktion kann vor allem in vergossenen Systemen zu Spannungsrissen führen.

Schlussendlich spielt auch die chemische Kompatibilität aller verwendeten Materialien in einem Isoliersystem (UL 1446, IEC 61858 und IEC 61857) eine Rolle bei der Alterungsbeständigkeit der einzelnen Komponenten. In Langzeit-Alterungstests oder verkürzten Prüfungen (Sealed Tube Test) wird das Zusammenspiel aller Isolationswerkstoffe bei Alterung geprüft. Inkompatibilitäten zeigen sich durch eine reduzierte Spannungsfestigkeit.

Einfluss maximale Einsatzhöhe

Üblicherweise gelten Angaben zu Grenzwerten in den verschiedenen Normen für Isolationswerkstoffe für eine maximale Einsatzhöhe von 2.000 m. Grund dafür ist die merkliche Abnahme der Isolationsfestigkeit der Luft mit steigender Höhe (u.a. steigt durch die geringere Luftdichte die freie Strecke für im elektrischen Feld beschleunigte Ionen). Die internationale Grundnorm IEC 60664 (Isolationskoordination Niederspannung; DKE/K123) legt daher für Höhen über 2.000 m Faktoren fest, um wie viel Luft- und Kriechstrecken vergrößert werden müssen, um diesem Umstand Rechnung zu tragen.

Üblicherweise gelten Angaben zu Grenzwerten in den verschiedenen Normen für Isolationswerkstoffe für eine maximale Einsatzhöhe von 2.000 m. Grund dafür ist die merkliche Abnahme der Isolationsfestigkeit der Luft mit steigender Höhe (u.a. steigt durch die geringere Luftdichte die freie Strecke für im elektrischen Feld beschleunigte Ionen). Die internationale Grundnorm IEC 60664 (Isolationskoordination Niederspannung; DKE/K123) legt daher für Höhen über 2.000 m Faktoren fest, um wie viel Luft- und Kriechstrecken vergrößert werden müssen, um diesem Umstand Rechnung zu tragen.

Isolationen unter Gleichspannungsbelastung

Anwendungen in der Solarindustrie (Feldspannung großer Solarfelder), die Elektromobilität und eine eventuelle zukünftige Mittelspannungs-DC Versorgungsebene in großen Gebäuden und Industrieanlagen nutzen Gleichspannungen in einer Höhe, die bislang nur wenig in ihrer Auswirkung auf Isolationswerkstoffe erforscht wurden. Untersuchungen wie IsKoNeu (DKE) oder Forschungsprojekte wie „DC-INDUSTRIE“ sind erste Ansätze, die Auswirkungen hoher Gleichspannungen auf Isolationswerkstoffe zu analysieren.

Elektrochemische Migration

Insbesondere bei Tag-Nacht-Unterschieden oder intermittierendem Betrieb kann es durch die Temperaturschwankungen zur Kondensation von Wasser auf den Oberflächen kommen. Selbst wenn sich kein direkter Wasserfilm bildet, können Kunststoffe (Schaltungsträger, Vergussmassen, Schutzlacke) Feuchtigkeit auch unterhalb des Taupunktes aufnehmen. Dieser Fall tritt je nach Material bereits bei etwa 70% relativer Feuchte auf. Insbesondere Metallflächen können wegen ihrer größeren Wärmeträgheit auch noch bei geringerer relative Feuchte Betauung verursachen.

Ein häufig beschriebener Ausfallgrund für Isolierstoffe bei Anwesenheit von Feuchtigkeit ist die Ausbildung von Kriechstrompfaden. Bei Anwesenheit von Feuchtigkeit (Elektrolyt) wird durch ionische Verunreinigungen und Lösung von Kohlendioxyd der Oberflächenwiderstand reduziert. Die elektrochemische Zersetzung des Isolationswerkstoffes und die Ausbildung von Teilentladungen führen zu einer zunehmenden Karbonisierung der Isolationsstrecke. Ist die Strecke durch diese leitfähigen Pfade ausreichend kurz, kann es zum Überschlag kommen. Der sogenannte Tracking-Index macht eine Aussage dazu, wie empfindlich ein Isolator Werkstoff gegenüber diesem elektrochemischen Abbauprozess ist.

Im Gegensatz dazu bildet sich bei der Elektrochemischen Migration ein leitfähiger Pfad durch Metallionen und -salzen. Sie entstehen entweder als direkte Folge einer Betauung oder durch Adsorption/Absorption an/in Isolierwerkstoffen oder an Verunreinigungen und in Fehlstellen. Insbesondere nicht ab gereinigte Lötrückstände können regelrechte Feuchtigkeitspuffer darstellen, die auch nach Abtrocknen der Oberfläche Feuchtigkeit speichern. Staub und andere Rückstände wirken als Kristallisationskerne für Kondensation.

In Folge von chemischem (Metalle gehen in alkalische Lösung) oder elektrochemischem Abbau (unterschiedliches Spannungspotential vorhanden) bilden sich wasserlösliche Metallionen, die sich entlang des Potentialgradienten und Konzentrationsgradienten bewegen. Der Potentialgradient wird maßgeblich durch die eingesetzte Spannung und den Abstand der Potentiale zueinander bestimmt. Der Konzentrationsgradient dagegen durch z.B. die Lage der Verunreinigung zu den Metallionenquellen. Bei Abtrocknung kommt es zur Rückfällung und bei wiederholter Betauung zur Aufkonzentration.

Liegt ein kontinuierlicher Potentialunterschied vor, bilden sich durch Elektrolyse an der Kathode (Ground) metallische Abscheidungen, die als Dendriten, Faserbündeln oder Bändern auftreten. Die Ausbildung solcher leitfähigen Beläge erfolgt am intensivsten an Stellen hoher Feldlinienkonzentration, also Kanten und Spitzen. Durch die Feldkonzentration werden auch Auswaschungseffekte erhöht und führen zu einer verbesserten Ionenleitfähigkeit. Die elektrochemische Migration innerhalb von Werkstoffen (z.B. entlang von Glasfasern) wird auch als Conduktive Anodic Filament Growth (CAF) bezeichnet. Voraussetzung dafür ist das Eindiffundieren von Feuchtigkeit in das Substratmaterial.

Insbesondere die seit wenigen Jahren verstärkt eingesetzten hohen Gleichspannungen (300-450 VDC und 750-1050 VDC) bei gleichzeitig weiter voranschreitender Miniaturisierung erhöhen die Gefahr einer elektrochemischen Migration von Metallionen. Im einfachsten Fall wird durch die Fehlerströme eine Störung detektiert und die Baugruppe abgeschaltet. Im schlimmsten Fall erhöht sich die Leitfähigkeit so lange, bis der unerwünschte Strompfad zur Zündquelle wird.

Es gibt mehrere standardisierte Verfahren (z.B. IEC 60068, Umwelteinflüsse), wie man die Klimasicherheit von Baugruppen überprüfen kann. Da es neben den beiden Haupteinflussgrößen „Wärme“ und „Feuchtigkeit“ jedoch weitere geometrische (Abstände, Delaminationen, Feldlinienkonzentrationen) oder umweltbedingte (aggressive Gase, Verunreinigungen) und mechanische (Vibration, Wärmeausdehnung, etc) Einflussgrößen gibt, ist eine generelle Aussage zu der passenden Prüfmethodik kaum möglich. Eine beschleunigte Alterung durch Einsatz überhöhter Spannung, besonders hoher Luftfeuchtigkeit oder bewusster Einbringung von Verschmutzungen ist je nach Anwendungsfall nur bedingt aussagekräftig. Dagegen bilden beschleunigte Temperaturwechsel-Tests bei unterschiedlichen Feuchte-graden die realen Einsatzbedingungen häufig recht gut ab.

Mit steigenden Gleichspannungsniveaus erhöht sich massiv die Gefahr der elektrochemischen Migration durch verstärkte Mobilisierung der Metallionen. Voraussetzung für diesen Schädigungsmechanismus ist Feuchtigkeit und eine ausreichend geringe Distanz der unterschiedlichen Potentiale zueinander. Damit ist gleichzeitig klar, wie man die Ausbildung von metallischen Leitpfaden vermeiden kann: Verhinderung, dass sich ein leitfähiges Elektrolyt (Wasser) ausbildet kann und/oder ausreichende Abstände, um über die Lebensdauer einer elektrischen Baugruppe eine ausreichende elektrische Trennung sicher zu stellen.

Zusammenfassung

Heutige Geräte werden unter der Maxime „kleiner, schneller, leistungsfähiger“ konstruiert. Entwickler versuchen durch möglichst kleine Isolationsabstände (bei erschwerter Entwärmung) und durch deutlich höhere Frequenzen diesen Anforderungen gerecht zu werden.

Regelungen wie die Ökodesign-Richtlinie zwingen Hersteller zu energieeffizienterem Design, was meist gleichbedeutend ist mit einer höheren Energiedichte und den daraus resultierenden Folgen.

Die Datenblattangaben von Isolierstoffen spiegeln den optimalen Wert der Isolationsfähigkeit unter standardisierten Bedingungen am Anfang der Einsatzzeit wider.

Während des Betriebs beeinflusst Temperatur die Isolationsmaterialien durch beschleunigte Alterung / Versprödung und damit einhergehend verringerter Spannungsfestigkeit.

Hohe Spannung schädigt das Material z.B. durch Gleitentladungen und elektrischen Stress.

Bei höheren Frequenzen bricht die Spannungsfestigkeit besonders bei polaren Materialen stark ein.

Verschmutzungen und Feuchtigkeit können zur Ausbildung leitfähiger Pfade an der Oberfläche führen.

Chemische Belastungen, Hydrolyse und mechanischer Druck und Vibrationen während des Herstellprozesses oder der Nutzungszeit setzen dem Isolationsmaterial weiter zu.

Bei hohen Gleichspannungen können zusätzliche Phänomene wie elektrochemische Migration und Raumladungen auftreten.

Für die sichere Auslegung eines elektrischen Gerätes ist es also notwendig, alle auftretenden Einflussgrößen in ihrer Wirkung aufzusummieren. Bei diesen Überlegungen lohnt es sich, die erforderliche Spannungsfestigkeit am Ende der erwarteten Lebensdauer zu kennen. Denn sie bestimmt wesentlich mit, welche Materialien mit welchen Anfangseigenschaften eingesetzt werden sollten.

Da aber die Summe der Einflussgrößen am konkreten elektrischen Bauteil meist weder rechnerisch noch durch Tests ermittelbar ist, helfen Bauteilnormen wie die IEC 61558, Materialnormen wie die UL 510 oder IEC 60674 und Normen zur Messung wie die IEC 61934, IEC 60343, IEC 60034-27 oder UL746 dabei, geeignete und praxiserprobte Lösungen zu finden.

Ergänzende Informationen - Isoliersystem

Eine Möglichkeit zum Aufbau von Geräte-Isolationen ist die Verwendung von Elektroisoliersystemen (EIS). Diese Materialsammlungen werden nach standardisierten Verfahren (UL1446, IEC 61858, IEC 61587) zusammen mit Lackdraht geprüft. Sie bieten gegenüber „wilden Materialkombinationen“ eine erhöhte Sicherheit in Bezug auf die chemische Kompatibilität und das Alterungsverhalten.

Unterschieden wird zwischen „Erprobten Elektroisoliersystemen“, für die Felderfahrungen vorhanden sind und noch unbekannte Isoliersysteme.

Dem gegenüber wird bei vollständig neuen EIS ein Langzeit-Alterungstest (FTA, Full Thermal Aging Test) verwendet, der neben der Wärmebelastung auch Wärmezyklen und Feuchtigkeitsbelastung beinhaltet.

Zu diesem Thema existiert ein weiteres Informationsblatt, in dem detailliert die Vorgehensweise beschrieben wird. Einschränkend muss man sagen, dass u.a. auch dieser Test nur eine begrenzte Anzahl an Belastungen abprüft.

Unterschieden wird zwischen „Erprobten Elektroisoliersystemen“, für die Felderfahrungen vorhanden sind und noch unbekannte Isoliersysteme.

Übersicht der zitierten Normen:

- IEC 60085 Elektrische Isolierung, thermische Bewertung und Bezeichnung

- IEC 60112 Verfahren zur Bestimmung der Prüfzahl und der Vergleichszahl der Kriechwegbildung von festen, isolierenden Werkstoffen

- IEC 60172 Prüfverfahren zur Bestimmung des Temperaturindex von Lackdrähten

- IEC 60216 Elektroisolierstoffe - Eigenschaften hinsichtlich des thermischen Langzeitverhaltens

- IEC 60243 Elektrische Durchschlagfestigkeit von isolierenden Werkstoffen - Prüfverfahren

- IEC 60343 Empfohlene Prüfverfahren zur Bestimmung der relativen Beständigkeit isolierender Werkstoffe gegen Durchschlag infolge Oberflächenteilentladung IEC 60454 Bestimmungen für selbstklebende Isolierbänder für elektrotechnische Anwendungen

- IEC 60505 Bewertung und Kennzeichnung von elektrischen Isoliersystemen

- IEC 60674 Bestimmung für Kunststoff-Isolierfolien für elektrotechnische Zwecke

- IEC 61234 Prüfverfahren für die Hydrolysebeständigkeit von Elektroisolierstoffen

- IEC 61857 Elektrische Isoliersysteme - Verfahren zur thermischen Bewertung

- IEC 61858 Elektrische Isoliersysteme - Thermische Bewertung von Veränderungen an einem erprobten elektrischen Isoliersystem (EIS)

- IEC/TS 61934 Elektrische Messung von Teilentladungen (TE) bei sich wiederholenden Spannungsimpulsen mit kurzer Anstiegszeit

- IEC 62068 Elektrische Isolierstoffe und Isoliersysteme - Allgemeines Verfahren zur Bewertung der elektrischen Lebensdauer bei Beanspruchung mit sich wiederholenden Spannungsimpulsen

- EN 61558 Sicherheit von Transformatoren, Netzgeräten, Drosseln und dergleichen

- UL746B Polymerwerkstoffe - Bewertungen der Langzeiteigenschaften

- UL 1446 Sicherheitsnorm für Elektrische Isoliersysteme (EIS; Thermische Alterung)

- ASTM D 2275 Prüfung der Spannungsfestigkeit von festen Isolierstoffen unter Einwirkung von Teilentladungen an der Oberfläche

- Ökodesign-Richtlinie 2009/125/EG

Zusammenfassung Einflussfaktoren:

- Temperatur

- Chemische Belastung

- Hydrolyse

- Hochfrequente Belastungen

- Hochspannungsbelastung

- Verschmutzung und Betauung

- Statische und dynamische Feldladungen

- Elektrochemische Migration

- Elektrolyse

- Teilentladungen

- Vibration

- Fertigungsfehler

- Schrumpfen, Delamination, Versprödung

- Wärmeausdehnungskoeffizienten

- Chemische Interaktion Isolierwerkstoffe

Kontakt

Bei Fragen wenden Sie sich bitte an:

Gerald Friederici

Leiter Anwendungstechnik

Tel.: +49 6233 872 356

E-Mail: friederici (at) cmc.de

Versagensgründe für Isolation