Rollenware schneiden

Schneidservice - kundenspezifische Aufträge

Unsere Schneideabteilung ist mit einer Vielzahl unterschiedlicher Schneidemaschinen ausgerüstet. Die klassische Art des Folien Schneidens in der Folienverarbeitungsindustrie ist das Rollenschneiden. Abhängig von Material, Rollenlänge, Schneidbreite und Menge werden unterschiedliche Schneidtechniken eingesetzt. U.a. können Papiere, Folien und Vliese kundenspezifisch bearbeitet werden. Es empfiehlt sich, bei kundeneigenen, beigestellten Produkten zunächst ein Schneidversuch durchzuführen.

Für Standardmaterialien wie z.B.

-

Polyesterfolien

-

Kaptonfolien

-

Glasgewebe

-

Nomexpapiere

besteht eine langjährige Verarbeitungserfahrung.

Bei der Herstellung und Verarbeitung bahnförmiger Materialien steht das Schneiden am Ende der Wertschöpfungskette. Sehr häufig geht es darum, die Großrollen ("Jumborollen, Masterrollen") aus dem Beschichtungsprozess auf kleinere Formate (Vortrennen) zu bringen. Außerdem kann auch noch das Vorbereiten von so genannten Logrollen (große Breite aber definierte, kurze Lauflänge) als Produktionsschritt vor dem Schneiden erfolgen. Den letzten Schritt stellt die Herstellung von abnehmerspezifisch geschnittenen Rollen in nahezu beliebiger Breite (1/10 mm Teilung) bzw. die Weiterverarbeitung als Stanzteile dar.

Bedingungen für Lohnarbeiten

- Die Schneidbreiten liegen zwischen (1 mm) 3 mm - 1.500 mm, in 1/10mm Schritten

- Die Rollenlänge kann zwischen 5 m und bis zu 2.500 m betragen (maximaler Außendurchmesser ist zu beachten)

- Standardtoleranz +/- 0,2 mm (bei Bedarf sind größere Genauigkeiten möglich)

- Die Foliendicke kann in einem Bereich von 0,012 - ca. 0,500 mm ( je nach Material auch bis 3 mm) liegen

Weitere Details entnehmen Sie bitte unseren Rahmenbedingungen für Lohnarbeiten

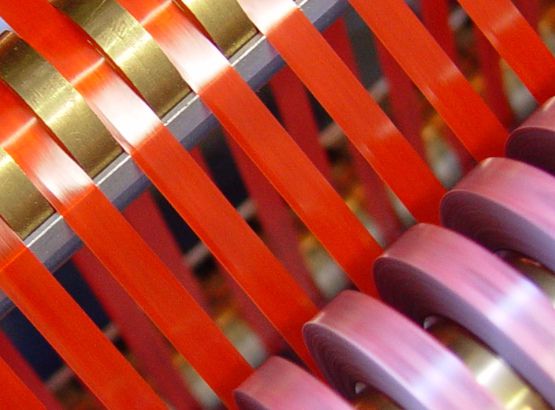

Rollenschneiden

Dieses Verfahren ist die klassische Art des Folien Schneidens in der Folienverarbeitungsindustrie. Man arbeitet hier von der Rolle auf die Rolle, das heißt, man wickelt das Material ab und führt es durch einen rotierenden Messersatz (Scherenschnitt). Die einzelnen, geschnittenen Rollen werden dann auf zwei getrennten Achsen wechselseitig wieder aufgewickelt. Durch den Scherenschnitt kann es z.B. bei Metallfolien zu Verformungen an der Kante kommen (Materialverdrängung). Diesem Effekt kann man jedoch mit speziellen Messersätzen entgegen wirken.

Das Rollenschneidverfahren (auch Wickelschneiden oder Umrollschneiden) wird meist verwendet, wenn große Mengen einheitlich breiter Rollen gefertigt werden müssen.

Formatschneiden - Bogenformate

Beim Formatschneiden werden die bahnförmigen Rollenwaren auf ein kundenspezifisches Format (Bögen) gebracht und nicht mehr aufgewickelt. Das Formatschneiden bildet damit auch den Übergang zu der Herstellung individueller Formstanzteile und Etiketten.

Kein Schneiden im Sinne der oben beschriebenen Verfahren. Vielmehr werden dabei die z.B. sehr langen Jumborollen durch Schneiden im rechten Winkel zur Bahnrichtung auf kürzere Länge gebracht. Beim Formatschneiden schließlich werden die bahnförmigen Waren auf ein kundenspezifisches Format (Bögen) gebracht und nicht mehr aufgewickelt. Das Formatschneiden bildet damit auch den Übergang zu der Herstellung individueller Formstanzteile und Etiketten.

Die maximale Formatgröße beträgt 2.500 x 2.000 mm bei geringen Toleranzen (größere Formate auf Anfrage). Natürlich sind auch kleinere Formate möglich. Materialstärken bis zu 5 mm.

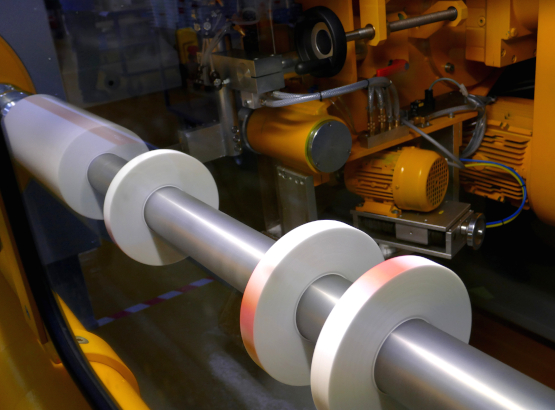

Abstechen

Die auf eine rotierende Achse aufgesteckten Logrollen (bereits auf korrekte Länge von z.B. 66 m gebrachte Rollen großer Breite) werden durch ein tangential eintauchendes, rotierendes Messer in die gewünschte Breite geschnitten. Die Verdrängung durch das eintauchende Messermaterial und die unvermeidliche Erwärmung durch Reibung (Kühlung z.B. mit Wasser) setzten dem Verfahren Grenzen.

Vorteilhaft sind jedoch die große Flexibilität und die sehr schnelle Individualisierung der Schnittbreite, was gerade bei häufig wechselnden Kundenaufträgen wichtig ist. Diese Technologie wird im Rahmen der besseren Anpassung an Kundenwünsche daher zukünftig wohl noch stärkeren Einsatz finden.

Laminieren

Während des Formatierens oder unabhängig davon im Vorfeld können verschiedene Produkte auch durch Laminieren zusammengeführt werden. Die verwendeten Laminatoren sind z.T. spezialisiert auf das Laminieren von sehr dünnen Folien im einstelligen Mikrometerbereich (>6µm je nach Materialfestigkeit).

Die verwendete Technik hierfür ist sehr komplex, damit die Laminate verzugfrei hergestellt werden können.