Bereits vor der Hochvolttechnik im Rahmen der E-Mobility war die Beständigkeit von Isolierwerkstoffen gegenüber Kriechströmen in der Solarindustrie ein wichtiger Kennwert. Nun, mit Kreisspannungen bis zu 1000 VDC oder AC mit Frequenzen weit über 30 kHz in Traktionsantrieben gerät dieser Kennwert wieder stärker in den Fokus. Denn der CTI-Wert sagt etwas darüber aus, wie widerstandsfähig der Kunststoff unter Spannung gegenüber Umwelteinflüssen ist.

(siehe auch den Beitrag "Kriechstrecken verringern mit Kapton® FN")

Kurzfassung: Immer höhere Spannungsniveaus in der Industrie belasten nicht nur den Isolationswerkstoff selbst stärker. Die Grenzfläche am Übergang zwischen Isolierwerkstoff und Umgebungsluft kann wegen der geringen Spannungsfestigkeit von Luft gegenüber dem Isolierstoff ebenfalls zum Problem werden. Durch Verschmutzungen (Staub, Abrieb) an der Oberfläche in Verbindung mit Luftfeuchtigkeit (Kondensation) können Kriechströme entstehen.

Der CTI-Wert eines Materials gibt an, wie stark (oder schwach) die Neigung eines Isolationswerkstoffs zur Ausbildung von leitfähigen Bahnen auf der Oberfläche ist. Umso höher die Spannung, desto besser muss der CTI-Wert sein.

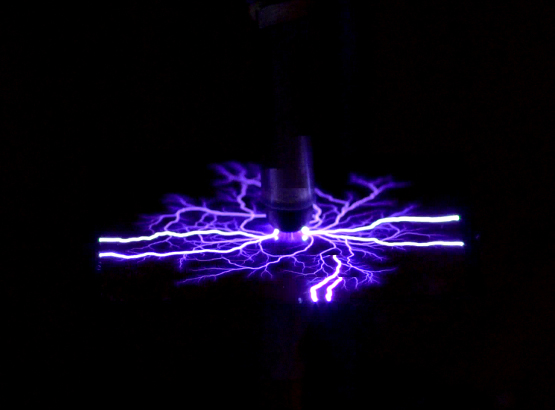

Ein Isolierwerkstoff wird über etliche Parameter wie Temperaturbeständigkeit, Brennbarkeit und Durchbruchspannung definiert (siehe auch IEC 60664, Isolationskoordination). Bei Spannungen über etwa 400 V kommt eine Belastung hinzu, die Hochspannungstechniker schon lange kennen: An der Oberfläche von Isolierstoffen können Sprüh- und Gleitentladungen entstehen, weil Luft erheblich weniger spannungsfest ist wie der Isolator selbst. Die Isolationsstrecke durch die Luft wird heute zusätzlich durch nicht-sinusförmige Spannungsverläufe und Frequenzen >>30 kHz belastet. Bei ca. 2,5 MHz hat Luft nur 80% der Spannungsfestigkeit wie bei 50 Hz.

In großen Verteiltrafos oder Hochspannungsschaltanlagen begegnet man diesem Umstand entweder durch entsprechend große Abstände oder durch Verwendung von Isolationsgas oder –öl. Diese haben eine deutlich höhere Spannungsfestigkeit als Umgebungsluft.

Doch diese Methoden widersprechen den immer kleiner werdenden Baugrößen in der (Automobil-)Industrie. Will man größere Leistungsabgabe in kleinerem Volumen erreichen, ist man gezwungen, höhere Betriebsspannungen einzusetzen (Leistung ist das Produkt aus Stromstärke und Spannungshöhe). Dadurch werden viele Isolationen heute stärker belastet als mit der klassischen Netzspannung 230/400 VAC bei 50 Hz Sinusfrequenz.

Technische Folien und Klebebänder

Fragen Sie uns und wir suchen für Sie das bestmögliche Material aus unserem Portfolio heraus.

Anwendungstechnik

Bei Fragen wenden Sie sich bitte an:

Gerald Friederici

Tel.: +49 6233 872 356

E-Mail: friederici (at) cmc.de

Vom Isolator in die Umgebungsluft

In Normen wird die Spannungsfestigkeit eines Isolierstoffes fast immer mit einem senkrecht auf dem Material stehendem, vergleichsweise homogenem elektrischen Feld gemessen. In der Realität gibt es auch andere Belastungsformen: zwei auf einer Platine verlaufende parallele Leiterbahnen liegen in einer Ebene. Das sich dazwischen ausbildende elektrische Feld verläuft nicht durch, sondern entlang der Oberfläche des Trägerwerkstoffes (z.B. FR4-Material).

Die isolierende Luft zwischen den Leiterbahnen hat nur ~3kV/mm @DC bzw. ~0,35 kVeff/mm @AC Spannungsfestigkeit im Gegensatz zu etlichen zig kV/mm der üblichen Isolierwerkstoffe.

Diese geringere elektrische Festigkeit der Grenzfläche führt dazu, dass bei entsprechenden Spannungen erheblich früher energiereiche Teilentladungen zünden (Gleitentladungen an der Oberfläche).

Der sogenannte „comperative tracking index“ oder deutsch die „Kriechstromfestigkeit“ ist eine Angabe, wie gut ein Isolierstoff an seiner Oberfläche bestimmten Belastungen standhält. Noch allgemeiner ausgedrückt ist die Kriechstromfestigkeit ein Anhaltspunkt dafür, wie beständig ein Werkstoff gegenüber Umwelteinflüssen ist.

Neben Teilentladungen, die einen Isolierwerkstoff langsam zerstören gibt es weitere Belastungen, die in der Praxis auftreten. Verschmutzungen der Isolationsoberfläche können schon während der Montage eingebracht werden, Staub und Abrieb kommen im Betrieb hinzu. In Verbindung mit Feuchtigkeit wird der „Oberflächenwiderstand“ von Isolierwerkstoffen dadurch merklich herab gesetzt. Bei ausreichend hoher Spannung entsteht bei Anwesenheit von Luftfeuchtigkeit (Kondensation) entlang dieser Partikel ein leitfähiger Pfad. Nach und nach wird durch den sich ausbildenden Kriechstrom das aufliegende Material und das Isolationsmaterials (Polymer) karbonisiert. Der Kriechstrompfad wächst (kriecht) immer weiter.

Die verbleibende „Luftstrecke“ entlang der Oberfläche des Werkstoffes wird dabei immer kürzer. Irgendwann erfolgt schließlich ein Durchschlagen der Reststrecke.

Wie sehr ein Werkstoff dazu neigt, bei Verschmutzung und hoher Luftfeuchtigkeit einen Kriechstrom-Pfad auszubilden, spiegelt sich in dem CTI-Wert (der Kriechstromfestigkeit) wieder. Umso besser ein Material der Zerstörung durch hohe Feldstärken und Kriechströme widerstehen kann, desto eher kann es im Bereich hoher Spannungen eingesetzt werden. Um Isolierstoffe charakterisieren zu können, wird nach einer vereinheitlichten Methode gemessen. Zwei der wichtigsten Normen dazu sind die IEC 60112 (Verfahren zur Bestimmung der Prüfzahl und der Vergleichszahl der Kriechwegbildung von festen, isolierenden Werkstoffen) und die IEC 60587 (Elektroisolierstoffe, die unter erschwerten Bedingungen eingesetzt werden – Prüfverfahren zur Bestimmung der Beständigkeit gegen Kriechwegbildung und Erosion).

Das Verfahren zur Ermittlung des CTI-Wertes ist relativ einfach

Um einen Werkstoff zu charakterisieren, werden zwei Elektroden flach auf das zu prüfende Material aufgesetzt. In den Spalt dazwischen lässt man eine leitfähige Prüfflüssigkeit tropfen und setzt die Elektroden unter Spannung. Durch die Ausbildung eines Stromflusses auf der befeuchteten Oberfläche bei immer weiter erhöhter Spannung erodiert das Material langsam. Überschreitet der sich ausbildende Strom 0,5 A, dient der bis dahin erreichte Spannungswert als Charakterisierung bezüglich der Kriechstromfestigkeit.

Es gibt insgesamt drei übliche Angaben, in die unterschiedliche Isolationsmaterialien bezüglich Ihrer Kriechstromfestigkeit eingeteilt werden:

cti (comparative tracking index) ist ein spezifischer Zahlenwert der Prüfspannung in Volt (600 V bis 100 V)

pti (proof tracking Index, Prüfzahl, auch PLC) ist eine einheitenlose Angabe (0 bis 5) äquivalent zu dem cti-Wert

Älter und weniger häufig zu finden ist noch die Angabe der Isolierstoffgruppe nach EN 50124 (Gruppe I bis IIIb) bzw. IEC 60601

Der cti-Wert beeinflusst maßgeblich die in Normen geforderte Kriechstrecke als Distanz zwischen zwei durch eine Isolationsoberfläche miteinander verbundene spannungsführende Leiter.

cti-Wert = Kriechstromfestigkeit

Ausschnitt üblicher Werkstoffe

| Isolierstoffgruppe (IEC 60112) | CTI (IEC 60112) | PLC/PTI (UL746) | Typische Werkstoffe |

| I | >600 V | 0 | PTFE; PE; PA; PFA; FEP; Makrofol® (PC, E168120); Formex® (PP, E121855); Kapton® 300FN929 |

| II | 400....599V | 1 | Polyester (PET) |

| IIIa | 250….399 V | 2 | |

| IIIa | 175….249 V | 3 | PPS, PEN |

| IIIb | 100….174 V | 4 | Polyimid; PEI; PSU; PEEK |

| < 100V | 5 |

Die Isolationskoordination nach IEC 60664 bedient sich ebenso wie viele UL-Standards des CTI-Wertes, der am gängigsten ist. Relevante Normen sind zum Beispiel IEC 60587 und IEC 60112 sowie der UL-Standard 749.

Einteilung nach IEC 60601 in Isolierstoffgruppen:

| CTI Wert | Isolierstoffgruppe |

| 600 ≤ CTI | I |

| 400 ≤ CTI < 600 | II |

| 175 ≤ CTI < 400 | IIIa |

| 100 ≤ CTI < 175 | IIIb |

Zu der Grundnorm DIN IEC 60664 (Isolationskoordination) gibt es zu dem Teil 2 (DIN IEC 60664-2-1) einen Entwurf für Anwendungsleitfaden (Bemessungsbeispiele und Isolationsprüfungen).

Nutzen der Angabe des CTI-Wertes bei Konstruktion elektrotechnischer Geräte

Abhängig von dem geplanten Einsatzzweck, aber auch in Abhängigkeit von Normvorgaben hilft der Kriechwegindex ein passendes Material zu identifizieren. Dadurch ist es bei dem erwarteten Verschmutzungsgrad möglich, ein Material auszuwählen, das ausreichend gut der Ausbildung von leitfähigen Oberflächenbelägen widersteht. Oder aber man erhält zu Beginn der Entwicklung gleich einen Überblick, welche Materialien überhaupt einsetzbar sind und kann die Konstruktion entsprechend anpassen.

Ein weiterer wichtiger Nutzen kann die Möglichkeit sein, die erforderlichen Kriechstrecken zu reduzieren. Ein Material mit einem cti=> 600 V) erlaubt eine halb so große Kriechstrecke gegenüber einem Material mit cti= 100…174 V, und zwar unabhängig vom Verschmutzungsgrad (außer Vollverguß). Das verringert den erforderlichen Bauraum ggf. erheblich.

Besonders die gerne genutzten Hochleistungswerkstoffe wie PI, PEEK oder PSU sind in Bezug auf ihre Kriechstromfestigkeit relativ schlecht. Das liegt u.a. am Herstellprozess, bei dem eine Polykondensation zu dem Werkstoff führt. Diese lässt sich bei Zufuhr von (Wärme)Energie und Wasser umkehren. Das führt zu einer langsamen Zerstörung des Polymers. Auch beeinflusst die Aufnahmefähigkeit von Wasser erheblich die Eigenschaften des Polymers in Bezug auf die Kriechstromfestigkeit.

Ein "guter" CTI-Wert ermöglicht zudem die Reduktion der benötigten Kriechstrecken, die sich aus Normvorgaben ergeben. Insbesondere bei immer kleiner werdenden Bauräumen ist die Streckenreduktion bei Verwendung eines cti= 400…599 V Materials gegenüber eines cti= 100…174 V Materials erheblich.

Alternativen zu Materialien mit gutem CTI-Wert:

Nicht für alle Kombinationen von cti, HWI, RTI, HAI und Flammhemmung findet man ein passendes Produkt. Denn diese Kombination von erforderlichen Werten ergibt sich aus den Vorgaben der Betriebsspannung, Bemessungs-Stoßspannung, Überspannungskategorie, Verschmutzungsgrad und weiteren Rahmenbedingungen und nicht aus der Liste der verfügbaren Isolierstoffe.

Wenn zum Beispiel die Ermittlung der erforderlichen Materialeigenschaften ergibt, dass ein Material mit cti= >600V benötigt wird mit RTI=160°C, dann wird man nur schwer ein passendes Material finden.

Wo möglich, kann allerdings eine Anpassung des Verschmutzungsgrades (VG) helfen. Wenn statt VG 3 gewährleistet werden kann, dass VG 1angesetzt werden darf, reduzieren sich auch die Anforderungen an den CTI-Wert. Diese Änderung des Verschmutzungsgrades kann man durch Verguss, Schutzlackierung oder Einsatz von hermetisch dichten Gehäusen (z.B. IP X7) und Reinigung erreichen.

Fazit, Bedeutung bei Neuentwicklungen

Ab Spannungen über ca. 400 V und/oder bei hohen Wechselfrequenzen kommt auch der Oberfläche eines Isolierstoffes eine elektrotechnische Bedeutung zu. Die Ausbildung von oberflächlichen Kriechwegen kann zu vorzeitigem Ausfall von Bauteilen, Geräte und ganzen Anlagen führen. Der CTI-Wert gibt an, wie schnell ein Isolationsmaterial unter hohen Spannungen und Verschmutzung dazu neigt, Kriechwege auszubilden. Daher wird in der Hochvolttechnik bei dem Elektromobil-Fahrzeugbau starker Wert auf den CTI-Wert der eingesetzten Isolationswerkstoffe gelegt. Ein Normenbeispiel dafür ist die "alte" UL 508C bzw. die harmonisierte IEC 61800-5.

Fragen Sie uns und wir suchen für Sie das bestmögliche Material aus unserem Portfolio heraus

Bedeutung der Kriechstromfestigkeit von Isolierstoffen für Entwickler